Abdominale skotgietvorming verwys na die prosedure waar gesmelte abdominale plastiek in 'n vorm onder hoë spanning en temperatuurvlakke ingespuit word. Daar is baieABS-spuitgietwerktoepassings aangesien dit 'n wyd gebruikte plastiek is en onder andere in die motor-, kliëntitem- en bousektore gevind kan word.

Wat is ABS-skotgietvorming?

ABS (Akrilonitrielbutadieenstireen) inspuitgiet is een van die gewildste metodes vir die maak van ABS-plastiekitems. Abdominale spiere is 'n polikarbonaatpolimeer wat duursaam en maklik is om mee te werk. Skootgiet is 'n proses wat die inspuiting van gesmelte ABS in 'n vorm- en skimmelholte behels. Die ABS-komponent koel af en word uitgestoot. Inspuitgiet is vinnig en doeltreffend, en dit kan gebruik word om 'n verskeidenheid abdominale items te skep. Baie min vervaardigingstegnologieë kan dieselfde skaal bereik teen die koste wat skootgiet bied.

Abdominale spiere word wyd gebruik in spuitgietwerk as gevolg van sy voorkeurstruktuur. Dit sluit in hoë taaiheid, lae smelttemperatuur, herwinbaarheid en goeie weerstand teen chemikalieë en hitte. Dit is ook relatief maklik om te verwerk en kan in 'n verskeidenheid groottes en vorms gevorm word. Gevolglik is ABS 'n ideale keuse vir toepassings waar sterkte en veerkragtigheid benodig word, soos: motoronderdele, huishoudelike toestelle, gereedskap en mediese gereedskap. Oor die algemeen is abdominale spiere 'n buigsame en gewilde keuse vir spuitgietwerk.

Toepassings van ABS-spuitgietwerk

Abdominale spiere word in verskeie markte gebruik. 'n Paar algemene nywerhede en hul relevante toepassings word hieronder gelys.

Verbruikersprodukte: buikspiere word algemeen in die verbruikerssektor gebruik. Tipiese items sluit in Lego-blokkies en sleutelbordsleutels. Buikspiere skep 'n gladde, blink oppervlak wat bestand is teen stofimpregnasie. ABS reageer goed op die insluiting van pigmente en kan maklik geverf of selfs elektroplateer word indien verkies.

Konstruksiemark: buikspiere word vir vaste materiale op baie elektriese gereedskap gebruik as gevolg van hul taaiheid. Kragaansluitings word ook dikwels van ABS gemaak.

Motormark: ABS word gewoonlik gebruik vir komponente soos: dashboards, veiligheidsgordelonderdele, deurbekleding en buffers as gevolg van die verminderde gewig, duursaamheid en uithouvermoë.

Die ABS-skotgietverfyning

Die abdominale spierskotvormingsprosedure is dieselfde as die proses betrokke by skootvorming in baie ander termoplastieke. Die ABS-inspuitvormingsproses begin met korrels ABS-materiaal wat in 'n houer gevoer word. Die korrels word dan ontdooi en onder hoë druk in 'n vorm ingespuit. Wanneer die gesmelte abdominale spier afgekoel en gestol het, word die onderdeel uit die vorm verwyder en die proses word herhaal. Die abdominale spierskotvormingsproses is redelik eenvoudig en doeltreffend, wat dit optimaal maak vir hoë-volume produksielopies. ABS het ook goeie dimensionele stabiliteit en kan maklik gemasjineer of geboor word na vorming.

ABS-skotgietstrategieë

Hieronder is 'n paar noodsaaklike metodes wat gebruik word vir die spuitgiet van abdominale spieronderdele met verskillende eienskappe:

Dunwandige Onderdele: ABS het 'n redelik hoë dikte, en daarom moet inspuitdruk verhoog word vir dunwandige komponente. Verby die weekmaaktemperatuur sal die viskositeit van ABS styg met verhoogde temperatuur. Daarom kan slegs druk verhoog word vir dunwandige komponente. Vorms moet spesiaal ontwerp word om hierdie verhoogde spanning te hanteer.

Groot Hol Komponente: Spuitgiet van groot, dun of hol komponente is besig om getoets te word. Dit kan voordelig wees om voordeel te trek uit waterondersteunde of gasondersteunde meganismes.spuitgietwerkwat die vervaardiging van groot, dunwandige of hol komponente moontlik maak. Hierdie tegniek gebruik hoëdrukwater of -gas om die gesmelte plastiek teen die kante van die vorm te druk om 'n konsekwente digtheid en gladde binnehoeveelhede te skep.

Dikwandige Onderdele: Die vervaardiging van dikwandige verwydering van standaard spuitgietmetodes kan sinkmerke op die onderdeel veroorsaak. Een manier om dit te omseil, is om kompressiekspuitgiet te gebruik, wat basies 'n spesifieke hoeveelheid gesmelte plastiek in 'n vorm en skimmel deponeer om die finale onderdeel te produseer. Hierdie metode verminder ook interne spanning wat normaalweg met spuitgietwerk voorkom. Omgekeerd kan sinkmerke behandel word met dunner (of meer eenvormige) vorm- en skimmelwandoppervlaktes of verhoogde termiese oordragkapasiteit in die vorm.

Multiproduk: Indien multimateriaalkomponente benodig word, kan metodes soos invoeggietwerk of oorgietwerk gebruik word. Abdominale spiere word gewoonlik gebruik vir industriële gereedskap soos koordlose boormasjiene, waarvan die handvatsels oor die abdominale spiere gegiet is om die toestel se houvas te verbeter.

Voordele van ABS-spuitgietwerk

Die voordele van abdominale spierinspuiting is:

1. Hoë Doeltreffendheid – Doeltreffendheid

Skootgietwerk is 'n uiters doeltreffende en produktiewe vervaardigingsinnovasie en is die aanbevole tegniek vir die vervaardiging van abdominale spieronderdele. Die prosedure produseer beperkte afval en kan groot volumes onderdele genereer met beperkte menslike kommunikasie.

2. Uitleg van ingewikkelde komponente

Skootvormingkan veelsydige, ingewikkelde onderdele genereer wat uit staalinsetsels of oorgevormde sagtegreephandvatsels kan bestaan. Die ingewikkeldheid van die onderdele word slegs beperk deur 'n stel betroubare ontwerp vir produksie (DFM) standaarde wat spesifiek vir spuitgietwerk geskep is.

3. Verhoogde stamina

Abdominaal is 'n soliede, liggewig polikarbonaat wat wyd gebruik word in 'n verskeidenheid markte as gevolg van hierdie geboue. As sodanig is spuitgietwerk in ABS perfek vir toepassings wat verhoogde taaiheid en algehele meganiese sterkte vereis.

4. Veelsydigheid van skaduwee en produk

Abdominale spiere word gerieflik gekleur met 'n wye verskeidenheid skakerings; dit is duidelik met LegoⓇ-blokkies wat van abdominale spiere gemaak is. Daar moet egter op gelet word dat ABS onvoldoende weerbestandheid het en deur UV-lig en langtermyn direkte blootstelling aan die buitekant kan versleg. Die goeie nuus is dat ABS oorgeverf en ook met staal elektroplateer kan word om sy omgewingsbestandheid te verbeter.

5. Verminderde afval

Skootgietwerk is inherent lae-vermorsing produksietegnologie as gevolg van die groot vervaardigingsvolumes waarvoor spuitgietwerk ontwerp is. Wanneer talle komponente elke jaar vervaardig word, tel enige hoeveelheid vermorsing oor tyd op tot 'n aansienlike koste. Die enigste vermorsing is die materiaal in die spuitgiet, joggers en die flikkering tussen die vormhelftes.

6. Bekostigbare Arbeid

As gevolg van die hoogs outomatiese aard van gietwerk, is uiters beperkte menslike ingryping nodig. Verminderde menslike ingryping lei tot geminimaliseerde arbeidskoste. Hierdie verminderde arbeidskoste lei uiteindelik tot 'n bekostigbare prys per onderdeel.

Negatiewe aspekte van ABS-spuitgietwerk

Die nadele van ABS-spuitgietwerk word hier gelys:

1. Hoë gereedskapskoste en verlengde levertye vir opstelling

Skootgietwerk vereis die styl en vervaardiging van vorms waarvan die koste en produksietyd toeneem met die ingewikkeldheid van komponente. As sodanig is die aanvanklike finansiële belegging in skootgietwerk hoog, en die prys moet in vergelyking met die verwagte vervaardigingshoeveelhede oorweeg word. Laer vervaardigingshoeveelhede is dalk nie ekonomies haalbaar nie.

2. Gedeeltelike Ontwerpbeperkings

Ontwerpe van skootgeboude komponente word beperk deur 'n versameling reëls wat noukeurig ontwikkel is om die kwaliteit en konsekwentheid van skootgeboude dele te verbeter. Hierdie reëls spesifiseer beperkings op wanddigtheid, die plek van verbeteringskenmerke soos ribbes, en die ideale openingsarea en -afmeting. Daarom moet style aan hierdie beleide voldoen om ideale resultate te verseker. In sommige gevalle kan hierdie riglyne style onmoontlik maak.

3. Duur kleinskaalse komponente is 'n geleentheid

As gevolg van die hoë aanvanklike finansiële beleggingskoste tydens spuitgietwerk, is daar 'n minimum onderdeelhoeveelheid wat benodig word om gelyk te breek op die koste wat aan die ontwerp en vervaardiging van die vorm bestee word. Hierdie gelykbreekpunt is ook afhanklik van die aangewese verkoopprys van die eindproduk. As die verkoopprys hoog is – omdat die onderdeel vir 'n gespesialiseerde toepassing gebruik word – kan dit moontlik wees om kleinskaalse produksie te hê. Nietemin benodig goedkoop onderdele hoë hoeveelhede in die tienduisende om bekostigbaar te wees.

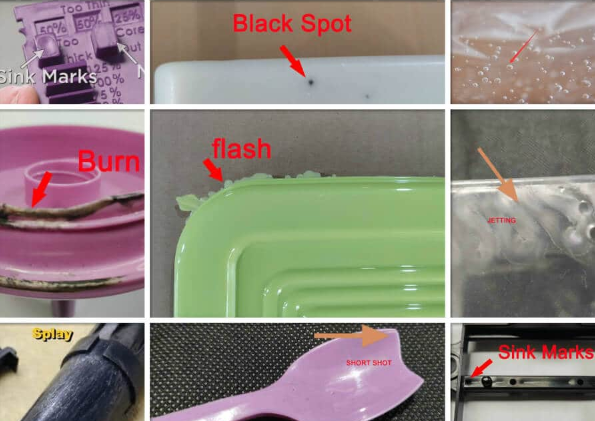

'n Paar tipiese probleme in ABS-skotvorming

- DikteAnders as baie ander amorfe plastieke, neem die viskositeit van ABS toe wanneer dit verhit word bo sy weekmaaktemperatuur. Hierdie toename in dikte beteken dat die ontdooitemperatuur van die buikspiere gehandhaaf moet word of onder hierdie temperatuurvlak vir optimale resultate, aangesien verhoogde viskositeit dit moeiliker sal maak om dunwandige elemente te vorm en te muf.

- Termiese DegradasieAfgesien van 'n ongewenste toename in dikte met verhoogde temperatuur, is ABS dikwels geneig om chemies te verswak as dit by temperature baie bo sy weekmaaktemperatuurvlak gehou word.

- BuigingBuiging vind plaas wanneer abdominale plastiek onreëlmatig afkoel, wat lei tot vervorming. Vervorming kan voorkom word deur 'n skimmel met eenvormig gespasieerde lugversorgingsnetwerke te gebruik. Om dele uit die skimmel te verwyder voordat hulle die kans gehad het om heeltemal af te koel, kan ook lei tot kromtrekking.

- SinkmerkeSinkmerke kan ontstaan wanneer die buikspierplastiek oneweredig krimp tydens afkoeling, wat versinkte plekke op die oppervlak van die onderdeel veroorsaak. Ander moontlike oorsake kan onvoldoende inspuitdruk of uiterste temperatuur wees. Sinkmerke kan voorkom word deur 'n vorm met hoë inspuitdruk te gebruik, 'n onderdeel met egalige buitewande te skep, en die binneste versterkingsribbes tot ongeveer 50% van die digtheid van die buitewande te beperk.

Produk wat gebruik word vir spuitgietwerk

Spuitgietwerk kan met byna enige tipe gebruik wordpolikarbonaatTermoplastiek kan vol versterkingsbymiddels soos glas- of koolstofveselvulstowwe wees. Metale kan ook met 'n plastiese vulmateriaal bygevoeg word om die staalpoeier deur die vorm te laat vloei. Ekstra sintering is egter nodig vir staalinspuitgietwerk.

Plasingstyd: 29 Augustus 2024