Коремното формоване чрез дробоструене се отнася до процедурата за инжектиране на разтопена коремна пластмаса във форма при високи нива на напрежение и температура. Има много...ABS шприцванеприложения, тъй като е широко използвана пластмаса и може да се намери в автомобилния, потребителския и строителния сектор, наред с други.

Какво е ABS формоване чрез шприцване?

Шприцването на ABS (акрилонитрил бутадиен стирен) е един от най-предпочитаните методи за производство на ABS пластмасови изделия. Коремната мускулатура е поликарбонатен полимер, който е издръжлив и лесен за работа. Дробеметното формоване е процес, който включва инжектиране на разтопен ABS директно в кухина за мухъл. ABS компонентът се охлажда и се изхвърля. Шприцването е бързо и ефективно и може да се използва за създаване на различни коремни изделия. Много малко производствени технологии могат да постигнат същия мащаб на цената, предлагана от дробеметното формоване.

Коремният мускул се използва широко при шприцване поради предпочитаните си структури. Те включват висока здравина, ниска температура на топене, рециклируемост и добра устойчивост на химикали и топлина. Също така е сравнително лесен за обработка и може да се оформя в различни размери и форми. Следователно, ABS е идеален избор за приложения, в които се изискват здравина и устойчивост, като например: авточасти, домакински уреди, инструменти и медицински инструменти. Като цяло, коремният мускул е гъвкав и предпочитан избор за шприцване.

Приложения на ABS шприцване

Коремната област се използва на няколко пазара. Някои обичайни индустрии и техните подходящи приложения са изброени по-долу.

Потребителски продукти: коремният мускул се използва често в потребителския сектор. Типични артикули включват блокчета Lego® и тайни за компютърна клавиатура. Коремният мускул създава гладка, лъскава повърхност, която е устойчива на импрегниране с прах. ABS ще реагира добре на добавянето на пигменти и може лесно да се боядисва или галванизира, ако е необходимо.

Строителен пазар: коремните мускули се използват за изграждане на много електрически инструменти поради своята здравина. Контактните инсталации също често се изработват от ABS.

Автомобилен пазар: ABS обикновено се използва за компоненти като: табла, части за предпазни колани, облицовки на врати и брони, поради намаленото си тегло, издръжливост и здравина.

Усъвършенстване на ABS формоването

Процедурата за шприцване на коремни мускули е същата като процеса, използван при шприцването на много други термопластични пластмаси. Процесът на шприцване на ABS започва с пелети от ABS материал, които се подават в съд. След това пелетите се размразяват и се инжектират във форма под високо налягане. Когато разтопеният коремен мускул се охлади и втвърди, детайлът се изважда от формата и процедурата се повтаря. Процесът на шприцване на коремни мускули е сравнително лесен и ефективен, което го прави идеален за производствени серии с голям обем. ABS също така има голяма размерна стабилност и може лесно да се обработва или пробива след формоване.

Стратегии за формоване на ABS пластмаси

По-долу са изброени някои основни методи, използвани за шприцоване на части от коремни мускули с различни качества:

Тънкостенни части: ABS има сравнително голяма дебелина и поради това налягането на шприцване трябва да се увеличи за тънкостенните компоненти. След температурата на пластифициране, вискозитетът на ABS ще се повиши с повишаване на температурата. Следователно, за тънкостенни компоненти може да се увеличи само налягането. Формите трябва да бъдат специално проектирани, за да се справят с тези повишени напрежения.

Големи кухи компоненти: Шприцването на огромни, тънки или кухи компоненти е тест. Може да е полезно да се възползвате от водно или газово леене.шприцванекоето позволява производството на огромни, тънкостенни или кухи компоненти. Тази техника използва вода или газ под високо налягане, за да избута разтопената пластмаса към стените на матрицата, за да се създаде постоянна плътност и гладки вътрешни количества.

Дебелостенни части: Производството на дебелостенни части чрез стандартни методи за дробеструйно формоване може да доведе до образуване на вдлъбнатини по детайла. Един от начините за заобикаляне на това е използването на компресионно дробеструйно формоване, което по същество отлага определено количество разтопена пластмаса в матрицата, за да се получи готовата част. Този метод също така намалява вътрешните напрежения, характерни за дробеструйното формоване. Обратно, вдлъбнатините могат да бъдат отстранени с по-тънки (или по-равномерни) повърхности на стените на матрицата или с повишен капацитет на топлопреминаване във формата.

Многопродуктово производство: Ако са необходими компоненти от множество материали, могат да се използват методи като вложка с леене или формоване чрез леене. Коремният мускул обикновено се използва за промишлени инструменти като акумулаторни бормашини, чиито дръжки са формовани върху корема, за да се подобри захващането на устройството.

Предимства на ABS шприцването

Предимствата на шприцването на коремните мускули са:

1. Висока ефективност – Ефективност

Дробеформовъчното формоване е изключително ефикасна и продуктивна производствена иновация и е препоръчителната техника за производство на части от коремни мускули. Процедурата произвежда ограничени отпадъци и може да генерира големи обеми части с ограничена човешка комуникация.

2. Разположение на сложни компоненти

Дробеформовъчно формованеможе да генерира многофункционални, сложни части, които могат да се състоят от стоманени вложки или отлети дръжки с меко покритие. Сложността на частите е ограничена само от набор от реномирани стандарти за производство (DFM), създадени специално за шприцване.

3. Повишена издръжливост

Abdominal е солиден, лек поликарбонат, който се използва широко в различни пазари благодарение на тези конструкции. Поради това, шприцването на ABS е идеално за приложения, които изискват повишена здравина и обща механична якост.

4. Универсалност на нюанса и продукта

Коремната част е удобно оцветена в голямо разнообразие от нюанси; това е видно при блокчетата LegoⓇ, които са направени от коремен мускул. Трябва да се отбележи обаче, че ABS има недостатъчна устойчивост на атмосферни влияния и може да се повреди от UV светлина и дългосрочно директно излагане на външни фактори. Добрата новина е, че ABS може да бъде пребоядисан и галванизиран със стомана, за да се подобри устойчивостта му на външни фактори.

5. Намалени отпадъци

Шприцването е по своята същност модерна технология с ниски загуби, поради големите производствени обеми, за които е създадено шприцването. Когато всяка година се произвеждат множество компоненти, всяко количество разхищение се натрупва в значителна цена с течение на времето. Единственият отпадък е материалът в леяка, джогърите и обшивката между половинките на формата.

6. Достъпна работна ръка

Поради силно автоматизирания характер на шприцоването, е необходима изключително ограничена човешка намеса. Намалената човешка намеса води до минимизирани разходи за труд. Това намаление на разходите за труд в крайна сметка води до достъпна цена на детайл.

Отрицателни аспекти на шприцоването на ABS пластмаси

Недостатъците на шприцването на ABS са изброени тук:

1. Високи разходи за инструменти и удължени срокове за подготовка

Дробеметното формоване изисква стил и производство на матрици, чиято цена и време за производство се увеличават със сложността на компонентите. Поради това първоначалната финансова инвестиция в дробеметно формоване е висока и цената трябва да се съобрази с очакваните производствени количества. По-малките производствени количества може да не са икономически осъществими.

2. Частични ограничения на дизайна

Проектирането на компоненти, изработени чрез шприцване, е ограничено от набор от правила, които са старателно разработени, за да се подобри качеството и консистентността на детайлите, изработени чрез шприцване. Тези правила определят ограниченията за плътността на стените, мястото на подобряване на елементите, като ребрата, и идеалната площ и размер на отвора. Следователно, дизайните трябва да се придържат към тези правила, за да се гарантират идеални резултати. В някои случаи тези насоки могат да направят дизайните невъзможни.

3. Скъпите компоненти за малки серии са възможност

Поради високата първоначална инвестиционна цена при шприцване, има минимално количество детайли, необходимо за достигане на точка на рентабилност на разходите, изразходвани за проектиране и производство на матрицата. Тази точка на рентабилност зависи и от определената продажна цена на крайния продукт. Ако продажната цена е висока – поради използването на компонента за специализирано приложение – може да е възможно производство в малки серии. Въпреки това, евтините компоненти изискват големи количества от десетки хиляди, за да бъдат достъпни.

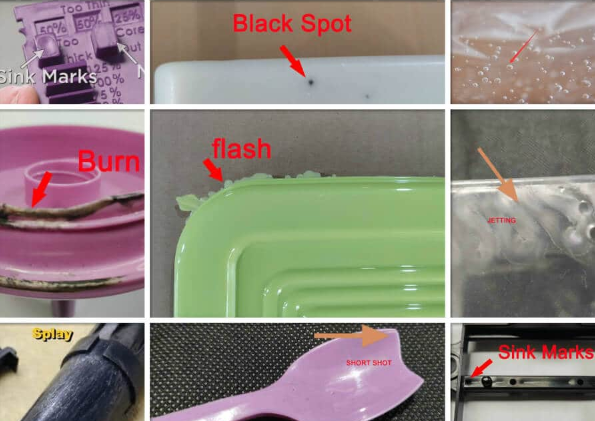

Някои типични проблеми при формоването на ABS пластмаси

- ДебелинаЗа разлика от много други аморфни пластмаси, вискозитетът на ABS се увеличава при нагряване над температурата на пластифициране. Това увеличение на дебелината означава, че температурата на размразяване на коремните мускули трябва да се поддържа или под тази температура за оптимални резултати, тъй като повишеният вискозитет ще затрудни образуването на мухъл и плесен върху тънкостенни елементи.

- Термично разгражданеОсвен нежеланото увеличаване на дебелината с повишена температура, ABS често е склонен към химически отслабване, ако се съхранява при температурни нива, много над нивото на температурата му на пластифициране.

- ОгъванеОгъването се получава, когато коремната пластмаса се охлажда неравномерно, което води до деформация. Деформацията може да се предотврати чрез използване на мухъл с равномерно разположени климатични мрежи. Изхвърлянето на частите от мухъла, преди да са имали възможност да се охладят напълно, също може да доведе до деформация.

- Следи от мивкаВдлъбнатини могат да се появят, когато пластмасата на коремните мускули се свива неравномерно по време на охлаждане, създавайки вдлъбнатини по повърхността на компонента. Други възможни причини могат да бъдат недостатъчно налягане на инжектиране или екстремно висока температура. Вдлъбнатините могат да се предотвратят чрез използване на матрица с високо налягане на входа, създаване на детайл с плътни външни стени и ограничаване на вътрешните укрепващи ребра до около 50% от плътността на външните стени.

Продукт, използван за шприцване

Шприцването може да се използва с почти всякакъв видполикарбонатТермопластите могат да бъдат пълни с укрепващи добавки, като например пълнители от стъклени или въглеродни влакна. Металите могат да бъдат допълнително вливани, ако са интегрирани с пластмасов пълнителен материал, за да се позволи на стоманеният прах да преминава през матрицата. Въпреки това, за шприцване на стомана е необходимо допълнително синтероване.

Време на публикуване: 29 август 2024 г.