Beim Abdominal-Spritzgießen wird geschmolzener Bauchkunststoff unter hohem Druck und hoher Temperatur in eine Form gespritzt. Es gibt vieleABS-SpritzgussAnwendungen, da es sich um einen weit verbreiteten Kunststoff handelt und unter anderem in der Automobil-, Konsumgüter- und Baubranche zu finden ist.

Was ist ABS-Spritzguss?

ABS-Spritzguss (Acrylnitril-Butadien-Styrol) ist eines der beliebtesten Verfahren zur Herstellung von ABS-Kunststoffartikeln. ABS ist ein Polycarbonat-Polymer, das langlebig und leicht zu verarbeiten ist. Beim Spritzgießen wird geschmolzenes ABS in eine Form gespritzt. Das ABS-Material kühlt ab und wird ausgestoßen. Spritzgießen ist schnell und effizient und eignet sich zur Herstellung einer Vielzahl von ABS-Kunststoffartikeln. Nur wenige Fertigungstechnologien erreichen die gleiche Größenordnung zu den günstigen Kosten des Spritzgießens.

ABS wird aufgrund seiner hervorragenden Eigenschaften häufig im Spritzgussverfahren verwendet. Dazu gehören hohe Zähigkeit, niedriger Schmelzpunkt, Recyclingfähigkeit sowie gute Beständigkeit gegen Chemikalien und Hitze. Es ist zudem relativ einfach zu verarbeiten und kann in verschiedene Größen und Formen gebracht werden. Daher eignet sich ABS ideal für Anwendungen, bei denen Festigkeit und Belastbarkeit gefragt sind, wie z. B. bei Autoteilen, Haushaltsgeräten, Werkzeugen und medizinischen Geräten. Insgesamt ist ABS eine flexible und beliebte Wahl für das Spritzgießen.

Anwendungen des ABS-Spritzgusses

Bauchmuskeln werden in verschiedenen Branchen eingesetzt. Nachfolgend sind einige gängige Branchen und ihre jeweiligen Anwendungen aufgeführt.

Konsumgüter: ABS wird häufig im Konsumgüterbereich eingesetzt. Typische Produkte sind Legosteine und Tastaturtasten. ABS erzeugt eine glatte, glänzende Oberfläche, die staubunempfindlich ist. ABS reagiert gut auf Pigmente und lässt sich leicht lackieren oder galvanisieren.

Bauindustrie: ABS wird aufgrund seiner Robustheit für die Gehäuse vieler Elektrowerkzeuge verwendet. Auch Steckdosen werden häufig aus ABS gefertigt.

Automobilmarkt: Aufgrund seines geringen Gewichts, seiner Haltbarkeit und seiner Belastbarkeit wird ABS üblicherweise für Komponenten wie Armaturenbretter, Sicherheitsgurtteile, Türverkleidungen und Stoßfänger verwendet.

Das ABS-Shot-Molding-Refine

Das ABS-Spritzgussverfahren ist identisch mit dem Spritzgussverfahren vieler anderer Thermoplaste. Beim ABS-Spritzgussverfahren werden zunächst ABS-Pellets in einen Behälter gefüllt. Anschließend werden die Pellets aufgetaut und unter hohem Druck in eine Form gespritzt. Sobald die geschmolzene ABS-Masse abgekühlt und erstarrt ist, wird das Teil aus der Form genommen und der Vorgang wiederholt. Das ABS-Spritzgussverfahren ist relativ einfach und effizient und eignet sich daher ideal für die Massenproduktion. ABS weist zudem eine hohe Dimensionsstabilität auf und lässt sich nach dem Spritzguss problemlos bearbeiten oder bohren.

ABS-Spritzgussstrategien

Nachfolgend sind einige wesentliche Verfahren zum Spritzgießen von Bauchmuskelteilen mit unterschiedlichen Eigenschaften aufgeführt:

Dünnwandige Teile: ABS weist eine relativ hohe Dicke auf, daher muss der Einspritzdruck für dünnwandige Bauteile erhöht werden. Über die Plastifizierungstemperatur hinaus steigt die Viskosität von ABS mit steigender Temperatur an. Daher kann bei dünnwandigen Bauteilen nur der Druck erhöht werden. Formen müssen speziell für diese erhöhten Spannungen ausgelegt sein.

Große Hohlkomponenten: Das Spritzgießen großer, schlanker oder hohler Komponenten ist eine Herausforderung. Es kann vorteilhaft sein, die Vorteile von wasserunterstützten oder gasunterstütztenSpritzgussDies ermöglicht die Herstellung großer, dünnwandiger oder hohler Komponenten. Bei dieser Technik wird der geschmolzene Kunststoff mit Hochdruckwasser oder -gas gegen die Seiten der Form gedrückt, um eine gleichmäßige Dichte und glatte Innenvolumina zu erzielen.

Dickwandige Teile: Bei der Herstellung dickwandiger Teile mit herkömmlichen Spritzgussverfahren können Einfallstellen entstehen. Eine Möglichkeit, dies zu umgehen, ist das Formpressen. Dabei wird eine bestimmte Menge geschmolzenen Kunststoffs in eine Form gegeben, um das fertige Teil zu erzeugen. Dieses Verfahren reduziert zudem die beim Spritzguss üblichen inneren Spannungen. Umgekehrt können Einfallstellen durch dünnere (oder gleichmäßigere) Formwände oder eine erhöhte Wärmeleitfähigkeit der Form vermieden werden.

Multiprodukt: Wenn Komponenten aus mehreren Materialien benötigt werden, können Verfahren wie Einlegeformen oder Umspritzen zum Einsatz kommen. Bauchmuskeln werden üblicherweise für Industriewerkzeuge wie Akkubohrmaschinen verwendet, deren Griffe auf die Bauchmuskeln umspritzt sind, um den Halt des Geräts zu verbessern.

Vorteile des ABS-Spritzgusses

Die Vorteile des Bauchmuskel-Spritzgusses sind:

1. Hohe Effizienz – Effektivität

Das Spritzgießen ist eine äußerst effiziente und produktive Fertigungsinnovation und wird zur Herstellung von Bauchmuskelteilen empfohlen. Das Verfahren produziert nur wenig Abfall und kann große Mengen an Teilen bei eingeschränkter menschlicher Interaktion erzeugen.

2. Layout komplizierter Komponenten

Kugelformungkann komplexe Teile mit vielen Funktionen erzeugen, die aus Stahleinsätzen oder umspritzten Softgrip-Griffen bestehen können. Die Komplexität der Teile wird lediglich durch eine Reihe von anerkannten Produktionsnormen (DFM) begrenzt, die speziell für das Spritzgießen entwickelt wurden.

3. Erhöhte Ausdauer

ABS ist ein robustes, leichtes Polycarbonat, das aufgrund seiner Eigenschaften in vielen Branchen eingesetzt wird. Daher eignet sich das Spritzgießen von ABS ideal für Anwendungen, die eine erhöhte Robustheit und mechanische Festigkeit erfordern.

4. Vielseitigkeit von Farbton und Produkt

Bauchmuskeln lassen sich in vielen verschiedenen Farbtönen färben, wie beispielsweise Lego-Steine aus Bauchmuskeln. Allerdings ist zu beachten, dass ABS nicht witterungsbeständig ist und durch UV-Licht und langfristige direkte Außeneinwirkung beschädigt werden kann. Glücklicherweise kann ABS neu lackiert und mit Stahl galvanisiert werden, um seine Witterungsbeständigkeit zu verbessern.

5. Weniger Abfall

Aufgrund der großen Produktionsmengen, für die das Spritzgießen entwickelt wurde, ist das Spritzgießen von Natur aus eine moderne Produktionstechnologie mit geringem Ausschuss. Bei der Herstellung zahlreicher Komponenten pro Jahr summiert sich jeder Abfall im Laufe der Zeit zu erheblichen Kosten. Der einzige Abfall ist das Material im Anguss, in den Läufern und in den Graten zwischen den Formhälften.

6. Erschwingliche Arbeitskräfte

Aufgrund des hohen Automatisierungsgrads des Spritzgussverfahrens ist nur ein äußerst geringer menschlicher Eingriff erforderlich. Dies führt zu geringeren Arbeitskosten. Diese geringeren Arbeitskosten führen letztendlich zu einem erschwinglichen Preis pro Teil.

Negative Aspekte des ABS-Spritzgusses

Die Nachteile des ABS-Spritzgusses sind hier aufgelistet:

1. Hohe Werkzeugkosten und längere Vorlaufzeiten für die Einrichtung

Spritzguss erfordert die Gestaltung und Herstellung von Formen, deren Kosten und Produktionszeit mit der Komplexität der Komponenten steigen. Daher ist die anfängliche finanzielle Investition in Spritzguss hoch, und der Preis muss im Verhältnis zu den erwarteten Produktionsmengen abgewogen werden. Geringere Produktionsmengen sind möglicherweise wirtschaftlich nicht vertretbar.

2. Teilweise Designbeschränkungen

Die Konstruktion von Spritzgusskomponenten unterliegt einer Reihe von Regeln, die sorgfältig entwickelt wurden, um die Qualität und Konsistenz von Spritzgussteilen zu verbessern. Diese Regeln legen die Wandstärke, die Platzierung von Verstärkungselementen wie Rippen sowie die ideale Öffnungsfläche und -größe fest. Daher sollten die Designs diesen Richtlinien entsprechen, um optimale Ergebnisse zu gewährleisten. In manchen Fällen können diese Richtlinien jedoch zu unmöglichen Designs führen.

3. Teure Kleinserienkomponenten sind eine Chance

Aufgrund der hohen Anfangsinvestitionen beim Spritzgießen ist eine Mindeststückzahl erforderlich, um die Kosten für Entwurf und Herstellung der Form zu decken. Diese Mindeststückzahl hängt auch vom geplanten Verkaufspreis des Endprodukts ab. Ist der Verkaufspreis hoch – beispielsweise aufgrund der Verwendung des Bauteils für eine spezielle Anwendung –, ist möglicherweise eine Kleinserienfertigung möglich. Preisgünstige Bauteile erfordern jedoch hohe Stückzahlen im Zehntausenderbereich, um wirtschaftlich zu sein.

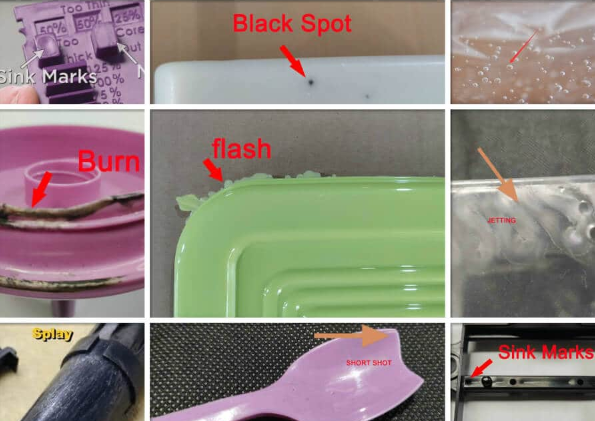

Einige typische Probleme beim ABS-Spritzgießen

- Dicke: Im Gegensatz zu vielen anderen amorphen Kunststoffen erhöht sich die Viskosität von ABS, wenn es über seine Plastifizierungstemperatur hinaus erhitzt wird. Diese Zunahme der Dicke bedeutet, dass die Schmelztemperatur des ABS für optimale Ergebnisse konstant oder unter dieser Temperatur gehalten werden muss, da eine erhöhte Viskosität das Formen dünnwandiger Teile erschwert.

- Thermische Degradation: Abgesehen von einer unerwünschten Zunahme der Dicke bei erhöhter Temperatur neigt ABS häufig dazu, chemisch schwächer zu werden, wenn es Temperaturen ausgesetzt wird, die weit über seiner Plastifizierungstemperatur liegen.

- Biegen: Verbiegungen entstehen, wenn Bauchplastik unregelmäßig abkühlt und sich verzieht. Verbiegungen können durch die Verwendung einer Form mit gleichmäßig verteilten Kühlrippen verhindert werden. Das Entfernen von Teilen aus der Form, bevor sie vollständig abgekühlt sind, kann ebenfalls zu Verformungen führen.

- Einfallstellen: Einfallstellen können entstehen, wenn der Bauchmuskelkunststoff beim Abkühlen ungleichmäßig schrumpft und dadurch eingesunkene Stellen auf der Bauteiloberfläche entstehen. Weitere mögliche Ursachen können unzureichender Einspritzdruck oder extreme Temperaturen sein. Einfallstellen lassen sich durch die Verwendung einer Form mit hohem Einspritzdruck, die Herstellung eines Teils mit gleichmäßigen Außenwänden und die Begrenzung der inneren Verstärkungsrippen auf etwa 50 % der Dichte der Außenwände verhindern.

Produkt für Spritzguss

Spritzguss kann bei fast allen Arten vonPolycarbonatThermoplaste können mit verstärkenden Zusätzen wie Glas- oder Kohlefaserfüllstoffen angereichert werden. Metalle können zusätzlich mit einem Kunststofffüllstoff angereichert werden, um das Durchströmen des Stahlpulvers durch die Form zu ermöglichen. Für das Stahlspritzgießen ist jedoch ein zusätzliches Sintern erforderlich.

Veröffentlichungszeit: 29. August 2024