El moldeo por inyección abdominal se refiere al procedimiento de inyectar plástico abdominal fundido en un molde a altos niveles de tensión y temperatura. Existen muchas...Moldeo por inyección de ABSaplicaciones ya que es un plástico muy utilizado y lo podemos encontrar en el sector automovilístico, de artículos de consumo, de construcción entre otros.

¿Qué es el moldeo por inyección de ABS?

El moldeo por inyección de ABS (acrilonitrilo butadieno estireno) es uno de los métodos más populares para fabricar artículos de plástico ABS. El ABS es un polímero de policarbonato duradero y muy fácil de manipular. El moldeo por inyección es un proceso que consiste en inyectar ABS fundido en una cavidad de molde. El componente de ABS se enfría y se expulsa. El moldeo por inyección es rápido y fiable, y puede utilizarse para crear una variedad de artículos abdominales. Muy pocas innovaciones en la fabricación pueden alcanzar la misma escala al bajo costo que ofrece el moldeo por inyección.

El músculo abdominal se utiliza ampliamente en el moldeo por inyección debido a sus características constructivas. Estas incluyen alta tenacidad, baja temperatura de fusión, reciclabilidad y buena resistencia a los productos químicos y al calor. Además, es relativamente fácil de procesar y se puede moldear en una variedad de tamaños y formas. Por lo tanto, el ABS es una opción ideal para aplicaciones que requieren resistencia y resiliencia, como autopartes, electrodomésticos, herramientas y instrumental médico. En general, el músculo abdominal es una opción flexible y popular para el moldeo por inyección.

Aplicaciones del moldeo por inyección de ABS

El abdominal se utiliza en diversos mercados. A continuación, se enumeran algunas industrias comunes y sus aplicaciones pertinentes.

Productos de consumo: El músculo abdominal se utiliza comúnmente en el sector de consumo. Algunos artículos típicos incluyen bloques de Lego Ⓡ y teclas de teclado. El músculo abdominal produce una superficie lisa y brillante, resistente a la impregnación de polvo. El ABS reacciona bien a la adición de pigmentos y se puede pintar o galvanizar fácilmente si se desea.

Mercado de la construcción: El músculo abdominal se utiliza en bienes raíces en muchas herramientas eléctricas debido a su resistencia. Las tomas de corriente también suelen estar hechas de ABS.

Mercado automotriz: El ABS se utiliza generalmente para componentes como: tableros de instrumentos, piezas de cinturones de seguridad, molduras de puertas y parachoques debido a su reducido peso, durabilidad y resistencia.

El moldeo por inyección ABS Refine

El proceso de moldeo por inyección de músculo abdominal es similar al de muchos otros termoplásticos. El proceso de moldeo por inyección de ABS comienza con la introducción de gránulos de ABS en un recipiente. Posteriormente, los gránulos se descongelan y se inyectan en un molde a alta presión. Una vez que el músculo abdominal fundido se ha enfriado y solidificado, la pieza se retira del molde y se repite el proceso. El proceso de moldeo por inyección de músculo abdominal es bastante simple y eficiente, lo que lo hace ideal para grandes series de producción. El ABS también presenta una gran estabilidad dimensional y se puede mecanizar o perforar fácilmente después del moldeo.

Estrategias de moldeo por inyección de ABS

A continuación se enumeran algunos métodos esenciales utilizados para el moldeo por inyección de partes de músculos abdominales con diversas calidades:

Piezas de pared delgada: El ABS tiene un espesor razonablemente alto, por lo que es necesario aumentar la presión de inyección para componentes de pared delgada. Superada su temperatura de plastificación, la viscosidad del ABS aumenta con el aumento de temperatura. Por lo tanto, solo se puede aumentar la presión para componentes de pared delgada. Los moldes deben estar diseñados específicamente para soportar este aumento de tensión.

Componentes huecos grandes: El moldeo por inyección de componentes grandes, delgados o huecos supone una prueba. Podría ser beneficioso aprovechar el sistema asistido por agua o gas.moldeo por inyecciónPermite la fabricación de componentes grandes, de paredes delgadas o huecos. Esta técnica utiliza agua o gas a alta presión para empujar el plástico fundido contra las paredes del molde y crear una densidad uniforme y volúmenes internos uniformes.

Piezas de paredes gruesas: Fabricar piezas de paredes gruesas sin recurrir a las estrategias estándar de moldeo por inyección puede generar rebajes en la pieza. Una técnica para evitar esto es el moldeo por compresión por inyección, que básicamente deposita una cantidad específica de plástico fundido en un molde para generar la pieza final. Esta estrategia también reduce las tensiones internas típicas del moldeo por inyección. Por el contrario, los rebajes se pueden solucionar con paredes de molde más delgadas (o más uniformes) o con una mayor capacidad de transferencia térmica en el molde.

Multiproducto: Si se requieren componentes multimateriales, se pueden utilizar métodos como el moldeo por inserción o el sobremoldeo. El músculo abdominal se suele utilizar para herramientas industriales como taladros inalámbricos, cuyos mangos están sobremoldeados sobre el abdomen para mejorar la sujeción del dispositivo.

Ventajas del moldeo por inyección de ABS

Las ventajas del moldeo por inyección de músculos abdominales son:

1. Alta eficiencia – Eficacia

El moldeo por inyección es una innovación de fabricación extremadamente eficiente y productiva, y es la técnica recomendada para la fabricación de piezas de músculos abdominales. El procedimiento produce una cantidad limitada de residuos y puede generar grandes volúmenes de piezas con una comunicación humana limitada.

2. Disposición de componentes complicados

Moldeo por inyecciónPermite generar piezas complejas y con múltiples funciones, que pueden consistir en insertos de acero o asideros sobremoldeados de agarre suave. La complejidad de las piezas está limitada únicamente por un conjunto de estándares de diseño para producción (DFM) reconocidos, creados específicamente para el moldeo por inyección.

3. Mayor resistencia

El ABS es un policarbonato sólido y ligero, ampliamente utilizado en diversos mercados debido a sus características. Por ello, el moldeo por inyección de ABS es ideal para aplicaciones que requieren mayor tenacidad y resistencia mecánica general.

4. Versatilidad de tono y producto

El abdomen se colorea fácilmente con una amplia variedad de tonos; esto es evidente en los bloques Lego Ⓡ, hechos de músculo abdominal. Sin embargo, cabe destacar que el ABS tiene poca resistencia a la intemperie y puede deteriorarse por la luz ultravioleta y la exposición prolongada al exterior. La buena noticia es que el ABS se puede repintar y galvanizar con acero para mejorar su resistencia a la intemperie.

5. Reducción de residuos

El moldeo por inyección es una tecnología moderna de producción con bajo desperdicio, gracias a los grandes volúmenes de fabricación para los que se creó. Cuando se fabrican numerosos componentes al año, cualquier desperdicio supone un coste considerable a largo plazo. El único desperdicio es el material de la mazarota, los niveladores y el rebaba entre las mitades del molde.

6. Mano de obra asequible

Debido a la naturaleza altamente automatizada del moldeo por inyección, la intervención humana es extremadamente limitada. Esta menor intervención humana resulta en costos de mano de obra minimizados. Esta reducción en el gasto de mano de obra finalmente resulta en un precio por pieza asequible.

Aspectos negativos del moldeo por inyección de ABS

A continuación se enumeran las desventajas del moldeo por inyección de ABS:

1. Altos costos de herramientas y plazos de instalación prolongados

El moldeo por inyección requiere el estilo y la fabricación de moldes cuyo costo y tiempo de producción aumentan con la complejidad de los componentes. Por lo tanto, la inversión inicial en el moldeo por inyección es elevada, y el precio debe considerarse en función de las cantidades de fabricación previstas. Fabricar cantidades menores puede no ser económicamente viable.

2. Limitaciones parciales del diseño

Los diseños de componentes prefabricados están sujetos a un conjunto de reglas cuidadosamente desarrolladas para mejorar la calidad y la consistencia de las piezas prefabricadas. Estas reglas especifican las limitaciones de densidad de pared, la ubicación de características de mejora como las nervaduras, y el área y dimensión de abertura ideales. Por lo tanto, los diseños deben cumplir con estas políticas para garantizar resultados óptimos. En algunos casos, estas directrices pueden impedir que se cumplan los diseños.

3. Los componentes costosos de tiradas pequeñas son una oportunidad

Debido a la alta inversión inicial en el moldeo por inyección, se requiere una cantidad mínima de piezas para cubrir los costos de diseño y fabricación del molde. Este punto de equilibrio también depende del precio de venta designado del producto final. Si el precio de venta es alto, debido a que el componente se utiliza para una aplicación especializada, es posible fabricar tiradas pequeñas. Sin embargo, los componentes económicos requieren cantidades elevadas, de decenas de miles, para ser asequibles.

Algunos problemas típicos en el moldeo por inyección de ABS

- EspesorA diferencia de muchos otros plásticos amorfos, la viscosidad del ABS aumenta al calentarse por encima de su temperatura de plastificación. Este aumento de espesor implica que la temperatura de descongelación del músculo abdominal debe mantenerse o ser inferior a esta para obtener resultados óptimos, ya que una mayor viscosidad dificultará el moldeo de elementos de paredes delgadas.

- Degradación térmica:Además de un aumento indeseable del espesor con el aumento de la temperatura, el ABS tiende a menudo a debilitarse químicamente si se mantiene a niveles de temperatura muy superiores a su nivel de temperatura de plastificación.

- DobladoLa deformación se produce cuando el plástico abdominal se enfría de forma irregular, lo que provoca deformación. Esta deformación se puede prevenir utilizando un molde con redes de aire acondicionado uniformemente espaciadas. Extraer las piezas del molde antes de que se hayan enfriado por completo también puede provocar deformaciones.

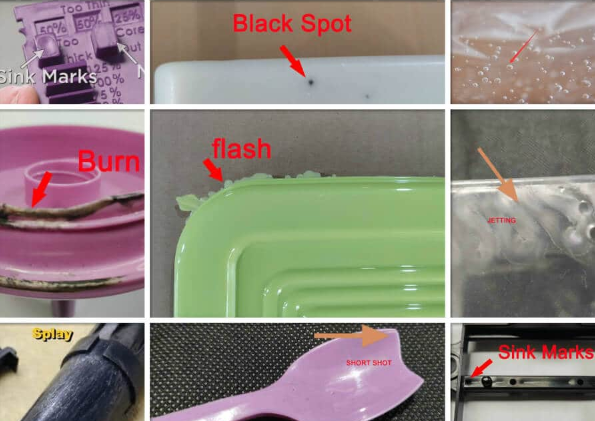

- Marcas de hundimientoLas marcas de hundimiento pueden producirse cuando el plástico del músculo abdominal se contrae de forma desigual durante el enfriamiento, creando zonas hundidas en la superficie del componente. Otras posibles causas pueden ser una presión de inyección inadecuada o temperaturas extremas. Las marcas de hundimiento pueden evitarse utilizando un molde con alta presión de entrada, creando una pieza con paredes exteriores uniformes y limitando las nervaduras de refuerzo internas a aproximadamente el 50 % de la densidad de las paredes externas.

Producto utilizado para moldeo por inyección

El moldeo por inyección se puede utilizar con casi cualquier tipo depolicarbonatoLos termoplásticos pueden contener aditivos reforzadores, como rellenos de fibra de vidrio o carbono. Además, se pueden infundir metales si se integran con un material de relleno plástico para permitir que el polvo de acero fluya a través del molde. Sin embargo, el moldeo por inyección de acero requiere una sinterización adicional.

Hora de publicación: 29 de agosto de 2024