יציקת ירייה בבטן מתייחסת להליך של הזרקת פלסטיק מותך לבטן לתוך תבנית ברמות מתח וטמפרטורה גבוהות. ישנם הרבההזרקת ABSיישומים מכיוון שמדובר בפלסטיק בשימוש נרחב וניתן למצוא אותו במגזרי הרכב, מוצרי הלקוחות והבנייה בין היתר.

מהי יציקת ABS?

הזרקת ABS (אקרילוניטריל בוטדיאן סטירן) היא אחת השיטות הפופולריות ביותר לייצור פריטי פלסטיק ABS. שרירי הבטן הם פולימר פוליקרבונט עמיד וקל מאוד לעבודה. יציקת זריקות היא תהליך הכולל הזרקת ABS מותך לחלל עובש. רכיב ה-ABS מתקרר ונפלט. יציקת זריקות היא מהירה ויעילה, וניתן להשתמש בה לייצור מגוון פריטי בטן. מעט מאוד טכנולוגיות ייצור יכולות להשיג את אותו קנה מידה במחיר שמספק יציקת זריקות.

שרירי הבטן נמצאים בשימוש נרחב ביציקת הזרקה (shot dry) בשל המאפיינים המועדפים שלהם. אלה כוללים קשיחות גבוהה, טמפרטורת התכה נמוכה, יכולת מיחזור ועמידות טובה בפני כימיקלים וחום. כמו כן, הוא קל יחסית לעיבוד וניתן לעצב אותו במגוון גדלים וצורות. כתוצאה מכך, ABS הוא בחירה אידיאלית עבור יישומים בהם נדרשים חוזק ועמידות, כגון: חלקי רכב, מכשירי חשמל ביתיים, כלי עבודה וכלים רפואיים. באופן כללי, שרירי הבטן הם בחירה גמישה ופופולרית ליציקת הזרקה.

יישומים של הזרקת ABS

שרירי בטן משמשים במספר שווקים. להלן מספר תעשיות נפוצות והשימושים הרלוונטיים שלהן.

מוצרי צריכה: שרירי בטן משמשים בדרך כלל במגזר הצרכני. פריטים נפוצים כוללים קוביות לגו Ⓡ ותבניות מקלדת למחשב. שרירי בטן מייצרים משטח חלק ומבריק שאינו רגיש לספיגה של אבק. ABS יגיב היטב להוספת פיגמנטים וניתן לצבוע אותו בקלות או אפילו לציפוי אלקטרוליטי במידת הצורך.

שוק הבנייה: שרירי הבטן משמשים לבנייה בכלי עבודה חשמליים רבים בשל עמידותם. שקעי חשמל עשויים לעתים קרובות גם מ-ABS.

שוק הרכב: ABS משמש בדרך כלל עבור רכיבים כגון: לוחות מחוונים, חלקי חגורות בטיחות, חיפויי דלתות ופגושים כתוצאה ממשקלם המופחת, עמידותו ועמידותו.

עידון יציקת ABS

תהליך הזרקת שרירי הבטן זהה לתהליך הכרוך בזרקת שרירים בתרמופלסטים רבים אחרים. תהליך הזרקת ABS מתחיל בהזנת כדוריות של חומר ABS לתוך מיכל. לאחר מכן, הכדוריות מופשרות ומוזרקות לתבנית תחת לחץ גבוה. לאחר ששריר הבטן המותך התקרר והתמצק, החלק מוצא מהתבנית והתהליך חוזר על עצמו. תהליך הזרקת שרירי הבטן הוא די פשוט ויעיל, מה שהופך אותו לאידיאלי לייצור בנפח גבוה. ל-ABS יש גם יציבות ממדית גבוהה וניתן לעבד אותו בקלות או לקדוח אותו לאחר היציקה.

אסטרטגיות יציקת ABS

להלן מספר שיטות חיוניות המשמשות ליציקה בהזרקה של חלקי שרירי בטן בעלי תכונות שונות:

חלקים דקי דופן: ל-ABS יש עובי גבוה למדי, ולכן יש להגביר את לחצי ההזרקה עבור רכיבים דקי דופן. מעבר לטמפרטורת הפלסטיות שלו, צמיגות ה-ABS תעלה עם עליית הטמפרטורה. לכן, ניתן להגביר את הלחץ רק עבור רכיבים דקי דופן. יש לתכנן תבניות במיוחד כדי להתמודד עם עומסים מוגברים אלה.

רכיבים חלולים גדולים: הזרקת רכיבים ענקיים, דקים או חלולים נמצאת בבדיקה. ייתכן שיהיה מועיל לנצל רכיבים בעזרת מים או גז.הזרקת דפוסמה שמאפשר ייצור של רכיבים ענקיים, דקי דופן או חלולים. טכניקה זו משתמשת במים או גז בלחץ גבוה כדי לדחוף את הפלסטיק המותך כנגד דפנות התבנית ליצירת צפיפות עקבית וכמויות פנימיות חלקות.

חלקים עבי דופן: ייצור שיטות יציקת ירייה סטנדרטיות בעלות דופן עבה יכול ליצור סימני שקיעה על החלק. דרך אחת לעקוף זאת היא שימוש ביציקת ירייה בדחיסה, אשר בעצם מטמיעה כמות מסוימת של פלסטיק מותך לתוך תבנית ועובש כדי ליצור את החלק הסופי. שיטה זו גם מפחיתה את הלחצים הפנימיים הרגילים ביציקת ירייה. לעומת זאת, ניתן לטפל בסימני שקיעה באמצעות משטחי קירות עובש דקים (או אחידים יותר) או קיבולת מעבר תרמי מוגברת בתבנית.

רב-מוצר: אם נדרשים רכיבים מחומרים מרובים, ניתן להשתמש בשיטות כגון יציקת חיבורים או יציקת יתר. שרירי בטן משמשים בדרך כלל עבור כלים תעשייתיים כמו מקדחות אלחוטיות, אשר ידיותיהן מעוצבות על הבטן כדי לשפר את אחיזת המכשיר.

יתרונות של הזרקת ABS

היתרונות של הזרקת שרירי בטן הם:

1. יעילות גבוהה - אפקטיביות

יציקת ירייה (Showing Ballasting) היא טכנולוגיה חדשנית יעילה ופרודוקטיבית ביותר, והיא הטכניקה המומלצת לייצור חלקי שרירי בטן. ההליך מייצר פסולת מוגבלת ויכול לייצר כמויות גדולות של חלקים תוך תקשורת אנושית מוגבלת.

2. פריסת רכיבים מורכבים

יציקת ירייהיכול לייצר חלקים מורכבים ומרובי תכונות שיכולים להכיל תוספות פלדה או ידיות אחיזה רכות יצוקות. מורכבות החלקים מוגבלת רק על ידי סט של סטנדרטים אמינים של עיצוב לייצור (DFM) שנוצרו במיוחד עבור הזרקה.

3. סיבולת מוגברת

אבדומינל הוא פוליקרבונט מוצק וקל משקל, הנמצא בשימוש נרחב במגוון שווקים בשל מבנים אלה. ככזה, הזרקה ב-ABS מושלמת עבור יישומים הדורשים קשיחות מוגברת וחוזק מכני כללי.

4. רבגוניות של גוון ומוצר

שרירי הבטן צבועים במגוון רחב של גוונים; הדבר ניכר בקוביות לגו Ⓡ העשויות משרירי הבטן. עם זאת, יש לציין כי ל-ABS עמידות מספקת בפני מזג אוויר והוא עלול להתקלקל על ידי אור UV וחשיפה ישירה ארוכת טווח. החדשות הטובות הן שניתן לצבוע מחדש את ABS וגם לציפוי אלקטרוליטי בפלדה כדי לשפר את עמידותו לסביבה.

5. ירידה בפסולת

יציקת זריקות היא מטבעה טכנולוגיית ייצור מודרנית בעלת בזבוז נמוך כתוצאה מכמויות הייצור הגדולות עבורן נועדה הזרקת הזרקה. כאשר מיוצרים רכיבים רבים מדי שנה, כל כמות של בזבוז מצטברת לעלות ניכרת לאורך זמן. הבזבוז היחיד הוא החומר שבקבוק, ביציאות ובפלאשינג שבין חצאי התבנית.

6. עבודה במחיר סביר

בשל האופי האוטומטי ביותר של יציקת ירייה, נדרשת התערבות אנושית מוגבלת ביותר. התערבות אנושית מופחתת מביאה למחירי עבודה ממוזלים. הוצאות עבודה מופחתות אלו מובילות בסופו של דבר למחיר משתלם לכל חלק.

היבטים שליליים של הזרקת ABS

החסרונות של הזרקת ABS מפורטים כאן:

1. עלויות ייצור כלים גבוהות וזמני אספקה ארוכים יותר להתקנה

יציקת זריקות דורשת סגנון וייצור של תבניות שעלותן וזמן הייצור שלהן עולים עם מורכבות הרכיבים. ככזה, ההשקעה הכספית הראשונית ביציקת זריקות היא גבוהה, ויש לשקול את המחיר לעומת כמויות הייצור הצפויות. כמויות ייצור נמוכות יותר עשויות לא להיות כדאיות כלכלית.

2. מגבלות תכנון חלקיות

עיצובים של רכיבים שנבנו בירי מוגבלים על ידי אוסף כללים שפותחו בקפידה כדי לשפר את איכות ועקביות החלק שנבנו בירי. כללים אלה מפרטים מגבלות צפיפות דופן, את מיקום מאפיינים מחזקים כמו צלעות, ואת שטח הפתח והממד האידיאליים. לכן, יש להתאים את הסגנונות למדיניות אלה כדי להבטיח תוצאות אידיאליות. במקרים מסוימים, הנחיות אלה יכולות להפוך את הסגנונות לבלתי אפשריים.

3. רכיבים יקרים במחזור קטן הם הזדמנות

בשל עלות ההשקעה הכספית הראשונית הגבוהה בעת הזרקת תבנית, ישנה כמות חלקים מינימלית הנדרשת כדי להגיע לאיזון על העלויות המושקעות בתכנון וייצור התבנית. נקודת איזון זו תלויה גם במחיר המכירה הייעודי של המוצר הסופי. אם מחיר המכירה גבוה - בגלל שהרכיב משמש ליישום מיוחד - ייתכן שניתן יהיה לייצר בכמויות קטנות. עם זאת, רכיבים זולים דורשים כמויות גדולות של עשרות אלפים כדי להיות סבירים.

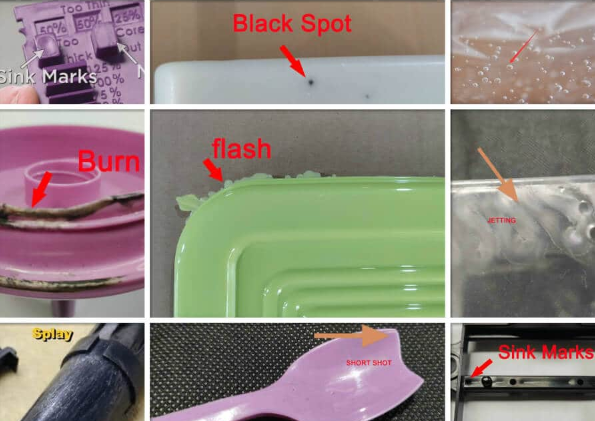

כמה בעיות אופייניות ביציקת ABS

- עוֹבִישלא כמו פלסטיק אמורפי רב אחר, הצמיגות של ABS עולה כאשר הוא מחומם מעבר לטמפרטורת הפלסטיות שלו. עלייה זו בעובי פירושה שיש לשמור על טמפרטורת ההפשרה של שרירי הבטן או מתחתיה לקבלת תוצאות אופטימליות, שכן צמיגות מוגברת תקשה על עובש ויצירת אלמנטים בעלי דופן דקה.

- פירוק תרמימלבד עלייה לא רצויה בעובי עם עלייה בטמפרטורה, ABS נוטה לעיתים קרובות להיחלש כימית אם הוא נשמר ברמות טמפרטורה גבוהות בהרבה מרמת טמפרטורת הפלסטיות שלו.

- הִתעַקְמוּתכיפוף מתרחש כאשר פלסטיק בטני מתקרר באופן לא סדיר, מה שמוביל לעיוות. ניתן למנוע עיוות על ידי שימוש בעובש ובטחב עם מערכות מיזוג אוויר במרווחים אחידים. הוצאת חלקים מהטחב לפני שהייתה להם הזדמנות להתקרר לחלוטין עלולה גם היא לגרום לעיוות.

- סימני כיורסימני שקיעה יכולים להיווצר כאשר הפלסטיק של שרירי הבטן מתכווץ בצורה לא אחידה במהלך הקירור, ויוצר אזורים שקועים על פני השטח של הרכיב. סיבות אפשריות נוספות יכולות להיות לחץ הזרקה לא מספק או טמפרטורה קיצונית. ניתן למנוע סימני שקיעה על ידי שימוש בתבנית עם לחץ כניסה גבוה, יצירת חלק עם דפנות חיצוניות אחידות, והגבלת צלעות החיזוק הפנימיות לכ-50% מצפיפות הדפנות החיצוניות.

מוצר המשמש ליציקת הזרקה

ניתן להשתמש בהזרקה כמעט בכל סוג שלפוליקרבונטתרמופלסטים יכולים להיות מלאים בתוספי חיזוק כמו חומרי מילוי מזכוכית או סיבי פחמן. ניתן גם להוסיף מתכות לשילוב עם חומר מילוי פלסטי כדי לאפשר לאבקת הפלדה לזרום דרך התבנית. עם זאת, נדרשת סינטור נוסף ליציקת הזרקת פלדה.

זמן פרסום: 29 באוגוסט 2024