腹部ショット成形とは、高温高圧下で溶融した腹部プラスチックを金型に注入する成形法を指します。多くの成形法があります。ABS射出成形広く使用されているプラスチックであるため、自動車、消費者製品、建築分野などさまざまな分野で使用されています。

ABS ショット成形とは何ですか?

ABS(アクリロニトリル・ブタジエン・スチレン)射出成形は、ABS樹脂製品を製造する最も好まれる方法の一つです。ABSは耐久性があり、扱いやすいポリカーボネート樹脂です。ショット成形は、溶融したABSを金型のキャビティに直接注入するプロセスです。ABS樹脂は冷却され、排出されます。射出成形は迅速かつ信頼性が高く、様々なABS樹脂製品の製造に使用できます。ショット成形と同等の規模を、ショット成形の低コストで実現できる製造技術はごくわずかです。

腹筋は、その優れた特性から、ショット成形に広く利用されています。高い靭性、低い融点、リサイクル性、優れた耐薬品性、耐熱性など、様々な特性を備えています。また、加工も比較的容易で、様々なサイズや形状に成形可能です。そのため、ABSは自動車部品、家電製品、工具、医療器具など、強度と弾力性が求められる用途に最適です。総じて、腹筋は射出成形において柔軟性が高く、優れた選択肢です。

ABS射出成形の用途

腹部は様々な市場で利用されています。以下に、一般的な業界とその関連用途をいくつか挙げます。

消費財:ABS樹脂は消費財分野で広く利用されています。代表的な製品としては、レゴ®ブロックやコンピューターのキーボードなどがあります。ABS樹脂は、滑らかで光沢のある表面を形成し、埃が染み込みにくいという特徴があります。ABS樹脂は顔料との反応性が高く、必要に応じて塗装や電気メッキも容易に行うことができます。

建設市場:ABSはその強靭性から、多くの電動工具の基盤に利用されています。電源コンセントの取り付けにもABSが使用されることがよくあります。

自動車市場: ABS は、軽量、耐久性、耐久性に優れているため、ダッシュボード、シートベルト部品、ドアトリム、バンパーなどの部品によく使用されます。

ABSショット成形の改良

腹筋ショット成形のプロセスは、他の多くの熱可塑性プラスチックのショット成形プロセスと同じです。ABS射出成形プロセスは、ABS材料のペレットを容器に投入することから始まります。ペレットはその後解凍され、高圧下で金型に注入されます。溶融した腹筋が冷却されて固化すると、部品は金型から取り出され、このプロセスが繰り返されます。腹筋ショット成形プロセスは非常にシンプルで効率的であるため、大量生産に最適です。ABSは寸法安定性にも優れており、成形後に容易に機械加工や穴あけ加工が可能です。

ABSショット成形戦略

以下に、さまざまな品質の腹筋部品を射出成形するために使用されるいくつかの基本的な方法を示します。

薄肉部品:ABS樹脂は比較的厚みがあるため、薄肉部品では射出圧力を高める必要があります。可塑化温度を超えると、ABS樹脂の粘度は温度上昇とともに上昇します。そのため、薄肉部品では射出圧力を高めることしかできません。金型は、こうした応力上昇に対応できるよう特別に設計する必要があります。

大型中空部品:巨大、薄型、あるいは中空部品の射出成形は試験段階です。水アシスト成形やガスアシスト成形を利用すると効果的かもしれません。射出成形これにより、巨大部品、薄肉部品、または中空部品の製造が可能になります。この技術では、高圧水または高圧ガスを用いて溶融プラスチックを金型の側面に押し付け、均一な密度と滑らかな内部容積を実現します。

厚肉部品:厚肉部品を製造する際、標準的なショット成形法では部品にヒケが発生する可能性があります。これを回避する方法の一つとして、圧縮ショット成形法があります。これは、一定量の溶融プラスチックを金型に直接注入して最終部品を製造する方法です。この方法は、ショット成形で発生する内部応力を低減します。逆に、ヒケは金型の壁を薄く(または均一に)したり、金型の熱伝達率を高めたりすることで対処できます。

マルチプロダクト:複数の材料からなる部品が必要な場合は、インサート成形やオーバーモールドなどの手法が用いられます。腹筋は通常、コードレスドリルなどの産業用工具に利用されており、工具の保持力を高めるためにハンドルが腹筋にオーバーモールドされています。

ABS射出成形の利点

腹筋射出成形の利点は次のとおりです。

1. 高い効率性 – 効果

ショット成形は、非常に効率的で生産性の高い製造技術革新であり、腹筋パーツの製造に推奨される手法です。この工法は廃棄物の発生を抑え、限られた人的コミュニケーションで大量のパーツを生産することができます。

2. 複雑なコンポーネントのレイアウト

ショット成形スチールインサートやオーバーモールドされたソフトグリップハンドルなど、多機能で複雑な部品を製造できます。部品の複雑さは、射出成形用に特別に作成された、信頼性の高い製造スタイル(DFM)規格によってのみ制限されます。

3. スタミナの向上

アブドミナルは、その構造から様々な市場で広く利用されている、堅牢で軽量なポリカーボネートです。そのため、ABS樹脂の射出成形は、高い靭性と全体的な機械的強度が求められる用途に最適です。

4. 色合いと製品の多様性

腹部は様々な色合いで彩色されており、腹筋で作られたレゴ®ブロックを見ればそれが明らかです。ただし、ABSは耐候性が不十分で、紫外線や長期間の屋外暴露によって劣化する可能性があることに注意が必要です。幸いなことに、ABSは再塗装が可能で、耐環境性を向上させるために鋼で電気メッキすることも可能です。

5. 廃棄物の削減

ショット成形は、射出成形が大量生産を想定して開発されたため、本質的に無駄の少ない生産技術です。年間多数の部品を生産する場合、少しでも無駄があると、時間の経過とともに大きなコスト増加につながります。無駄になるのは、スプルー、ジョガー、そして金型間のバリです。

6. 労働力の手頃さ

ショット成形は高度に自動化されているため、人的介入の必要性は極めて限られています。人的介入の削減は人件費の削減につながり、最終的には部品単価の適正化につながります。

ABS射出成形のマイナス面

ABS 射出成形の欠点は次のとおりです。

1. 高いツールコストとセットアップの長いリードタイム

ショット成形では、金型の設計と製造が不可欠であり、部品の複雑さが増すにつれてコストと製造時間が増加します。そのため、ショット成形への初期投資は高額となり、予想される製造数量と価格を比較検討する必要があります。製造数量が少ない場合、経済的に実現不可能となる可能性があります。

2. 部分的な設計制限

ショットビルド部品の設計は、ショットビルド部品の品質と一貫性を高めるために綿密に開発された一連のルールによって制限されます。これらのルールは、壁の密度制限、リブなどの補強フィーチャの位置、そして理想的な開口部の面積と寸法を規定しています。したがって、理想的な結果を保証するためには、これらのポリシーを遵守した設計を行う必要があります。場合によっては、これらのガイドラインによって設計が不可能になることもあります。

3. 高価な少量生産部品はチャンス

射出成形では初期投資額が高額なため、金型の設計・製造費用を回収するには、最低限の部品生産量が必要です。この損益分岐点は、最終製品の予定販売価格にも左右されます。部品が特殊な用途に使用されるなど販売価格が高い場合は、少量生産も可能かもしれません。しかし、安価な部品を手頃な価格で提供するには、数万個単位の大量生産が必要になります。

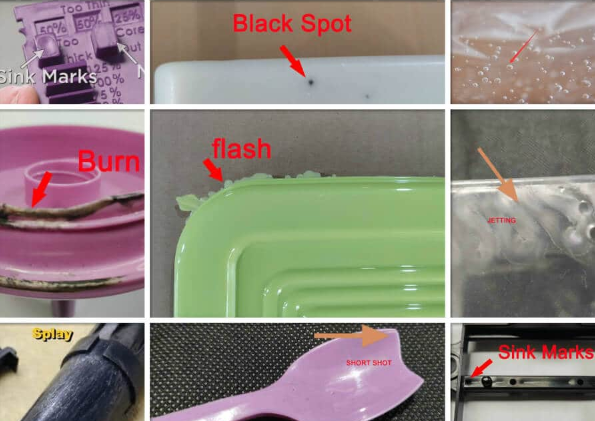

ABSショット成形における典型的なトラブル

- 厚さ他の多くの非晶質プラスチックとは異なり、ABS樹脂は可塑化温度を超えて加熱すると粘度が上昇します。この粘度上昇により、薄肉部品の成形が困難になるため、最適な結果を得るには、ABS樹脂の解凍温度をこの温度以下に維持する必要があります。

- 熱分解: 温度上昇による望ましくない厚みの増加に加え、ABS は可塑化温度よりもはるかに高い温度に保たれると化学的に弱くなる傾向があります。

- 曲げ:腹部のプラスチックが不規則に冷却され、歪みが生じると、反りが発生します。均一な間隔で配置された冷却ネットワークを備えた金型を使用することで、反りを防ぐことができます。部品が完全に冷却される前に金型から取り出すと、反りが生じる可能性があります。

- ヒケヒケは、腹筋樹脂が冷却中に不均一に収縮し、部品表面に窪みが生じることで発生します。その他の原因としては、射出圧力不足や極端な温度レベルなどが挙げられます。ヒケは、ゲート圧力の高い金型を使用し、外壁を均一にし、内側の補強リブの密度を外壁の約50%に制限することで防ぐことができます。

射出成形に利用される製品

射出成形は、ほぼあらゆるタイプのポリカーボネート熱可塑性プラスチックには、ガラス繊維や炭素繊維などの強化添加剤が大量に含まれています。プラスチックフィラーと混合することで金属を射出成形に用いることができ、鋼粉が金型を通過できるようになります。ただし、鋼の射出成形には追加の焼結工程が必要です。

投稿日時: 2024年8月29日