Abdominale spuitgiettechnieken verwijzen naar de procedure waarbij gesmolten abdominaal plastic onder hoge spanning en temperatuur in een mal wordt geïnjecteerd. Er zijn veelABS-spuitgietentoepassingen omdat het een veelgebruikte kunststof is en onder andere te vinden is in de automobiel-, consumentenartikelen- en bouwsector.

Wat is ABS-spuitgieten?

Spuitgieten van ABS (Acrylonitril-Butadieen-Styreen) is een van de meest gebruikte methoden voor het maken van ABS-kunststofproducten. Buikspierweefsel is een polycarbonaatpolymeer dat duurzaam en zeer gemakkelijk te verwerken is. Spuitgieten is een proces waarbij gesmolten ABS in een mal wordt geïnjecteerd. Het ABS-onderdeel koelt af en wordt eruit geperst. Spuitgieten is snel en betrouwbaar en kan worden gebruikt om diverse buikspierproducten te produceren. Slechts weinig productietechnologieën kunnen dezelfde omvang bereiken tegen de lage kosten die spuitgieten biedt.

Buikspieren worden veel gebruikt bij spuitgieten vanwege hun gunstige eigenschappen. Deze eigenschappen omvatten een hoge taaiheid, een lage smelttemperatuur, recyclebaarheid en een goede bestendigheid tegen chemicaliën en warmte. Het is bovendien relatief eenvoudig te verwerken en kan in verschillende maten en vormen worden gevormd. ABS is daarom een ideale keuze voor toepassingen waarbij sterkte en veerkracht vereist zijn, zoals auto-onderdelen, huishoudelijke apparaten, gereedschappen en medische instrumenten. Over het algemeen zijn buikspieren een flexibele en populaire keuze voor spuitgieten.

Toepassingen van ABS-spuitgieten

Abdominal wordt in verschillende markten gebruikt. Hieronder vindt u enkele gangbare industrieën en hun relevante toepassingen.

Consumentenproducten: buikspieren worden veel gebruikt in de consumentensector. Typische producten zijn bijvoorbeeld Legoblokjes en toetsenbordsleutels. Buikspieren zorgen voor een glad, glanzend oppervlak dat bestand is tegen stof. ABS reageert goed op de toevoeging van pigmenten en kan desgewenst gemakkelijk worden geverfd of gegalvaniseerd.

Bouwmarkt: buikspieren worden vanwege hun stevigheid gebruikt voor het plaatsen van veel elektrische gereedschappen. Stopcontacten worden ook vaak van ABS gemaakt.

Automobielmarkt: ABS wordt meestal gebruikt voor onderdelen zoals dashboards, onderdelen van veiligheidsgordels, deurbekleding en bumpers vanwege het lage gewicht, de duurzaamheid en het uithoudingsvermogen.

De ABS-spuitgietverfijning

De spuitgietprocedure voor buikspieren is hetzelfde als die voor spuitgieten in veel andere thermoplasten. Het spuitgietproces van ABS begint met het vullen van pellets ABS-materiaal in een opvangbak. De pellets worden vervolgens ontdooid en onder hoge druk in een mal gespoten. Wanneer de gesmolten buikspier is afgekoeld en gestold, wordt het onderdeel uit de mal geperst en wordt het proces herhaald. De spuitgietprocedure voor buikspieren is vrij eenvoudig en efficiënt, waardoor het optimaal is voor productie in grote aantallen. ABS heeft bovendien een uitstekende maatvastheid en kan na het spuitgieten gemakkelijk worden bewerkt of geboord.

ABS-spuitgietstrategieën

Hieronder staan enkele essentiële methoden die worden gebruikt voor het spuitgieten van buikspierdelen met verschillende kwaliteiten:

Dunwandige onderdelen: ABS heeft een redelijk hoge dikte en daarom moet de injectiedruk voor dunwandige componenten worden verhoogd. Voorbij de plastificeringstemperatuur zal de viscositeit van ABS toenemen bij een hogere temperatuur. Daarom kan alleen de druk worden verhoogd voor dunwandige componenten. Matrijzen moeten speciaal worden ontworpen om deze verhoogde spanningen te weerstaan.

Grote holle componenten: het spuitgieten van grote, slanke of holle componenten is een test. Het kan nuttig zijn om gebruik te maken van water- of gasondersteunde spuitgiettechnieken.spuitgietenHierdoor kunnen enorme, dunwandige of holle componenten worden vervaardigd. Deze techniek maakt gebruik van water of gas onder hoge druk om het gesmolten plastic tegen de zijkanten van de mal te duwen, waardoor een consistente dichtheid en gladde binnenmassa ontstaat.

Dikwandige onderdelen: Het produceren van dikwandige onderdelen zonder standaard spuitgiettechnieken kan leiden tot verzakkingen in het onderdeel. Een manier om dit te omzeilen is door gebruik te maken van compressiespuitgieten, waarbij een bepaalde hoeveelheid gesmolten kunststof in een mal wordt gedeponeerd om het uiteindelijke onderdeel te vormen. Deze techniek verlaagt ook de interne spanningen die kenmerkend zijn voor spuitgieten. Verzakkingen kunnen daarentegen worden verholpen met dunnere (of meer uniforme) malwanden of een hogere thermische overdrachtscapaciteit in de mal.

Multiproduct: Als componenten van meerdere materialen nodig zijn, kunnen methoden zoals insert molding of overmolding worden gebruikt. Buikspieren worden meestal gebruikt voor industriële gereedschappen zoals accuboormachines, waarvan de handvatten over de buik zijn gegoten om de grip van het apparaat te verbeteren.

Voordelen van ABS-spuitgieten

De voordelen van buikspier-spuitgieten zijn:

1. Hoge efficiëntie – Effectiviteit

Spuitgieten is een uiterst efficiënte en productieve productie-innovatie en is de aanbevolen techniek voor de productie van buikspierdelen. De procedure produceert weinig afval en kan grote volumes onderdelen produceren met beperkte menselijke communicatie.

2. Lay-out van gecompliceerde componenten

SpuitgietenKan complexe onderdelen met meerdere functies produceren, zoals stalen inzetstukken of omgegoten softgrip handgrepen. De complexiteit van de onderdelen wordt alleen beperkt door een reeks gerenommeerde DFM-normen (Design for Production) die speciaal voor spuitgieten zijn ontwikkeld.

3. Verhoogd uithoudingsvermogen

Abdominal is een solide, lichtgewicht polycarbonaat dat veelvuldig wordt gebruikt in diverse markten vanwege de constructies. Spuitgieten in ABS is daarom perfect voor toepassingen die een hogere taaiheid en algehele mechanische sterkte vereisen.

4. Veelzijdigheid van schaduw en product

Abdominal is gemakkelijk te kleuren met een breed scala aan tinten; dit is duidelijk te zien bij Lego®-blokjes die gemaakt zijn van buikspieren. Er moet echter rekening mee worden gehouden dat ABS onvoldoende weersbestendig is en kan worden aangetast door uv-licht en langdurige blootstelling aan de buitenlucht. Het goede nieuws is dat ABS kan worden overgeschilderd en ook kan worden gegalvaniseerd met staal om de weersbestendigheid te verbeteren.

5. Minder afval

Spuitgieten is een moderne productietechnologie met een inherent lage afvalproductie dankzij de grote productievolumes waarvoor spuitgieten is ontwikkeld. Wanneer er jaarlijks talloze onderdelen worden geproduceerd, kan elke vorm van verspilling op den duur aanzienlijke kosten met zich meebrengen. De enige verspilling is het materiaal in de gietmond, de joggers en de afdichting tussen de matrijshelften.

6. Betaalbaar van arbeid

Door de sterk geautomatiseerde aard van het spuitgieten is er zeer beperkte menselijke tussenkomst nodig. Minder menselijke tussenkomst resulteert in minimale arbeidskosten. Deze lagere arbeidskosten leiden uiteindelijk tot een betaalbare prijs per onderdeel.

Negatieve aspecten van ABS-spuitgieten

De nadelen van ABS-spuitgieten worden hieronder opgesomd:

1. Hoge gereedschapskosten en langere doorlooptijden voor de installatie

Spuitgieten vereist een bepaalde stijl en fabricagemethode van mallen, waarvan de kosten en productietijd toenemen naarmate de complexiteit van de componenten toeneemt. De initiële financiële investering in spuitgieten is daarom hoog en de prijs moet worden afgewogen tegen de verwachte productieaantallen. Lagere productieaantallen zijn mogelijk economisch niet haalbaar.

2. Gedeeltelijke ontwerpbeperkingen

Het ontwerpen van shot built-componenten wordt beperkt door een reeks regels die zorgvuldig zijn ontwikkeld om de kwaliteit en consistentie van shot built-componenten te verbeteren. Deze regels specificeren de beperkingen van de wanddichtheid, de plaats van versterkende elementen zoals ribben, en de ideale opening en afmetingen. Daarom moeten stijlen aan deze regels voldoen om een optimaal resultaat te garanderen. In sommige gevallen kunnen deze richtlijnen stijlen onmogelijk maken.

3. Dure, kleine onderdelen zijn een kans

Vanwege de hoge initiële financiële investeringskosten bij spuitgieten, is er een minimale onderdeelhoeveelheid nodig om de kosten voor het ontwerp en de productie van de matrijs te dekken. Dit dekpunt is ook afhankelijk van de beoogde verkoopprijs van het eindproduct. Als de verkoopprijs hoog is – omdat het onderdeel voor een specifieke toepassing wordt gebruikt – is productie in kleine series mogelijk. Goedkope onderdelen vereisen echter grote aantallen van tienduizenden euro's om betaalbaar te blijven.

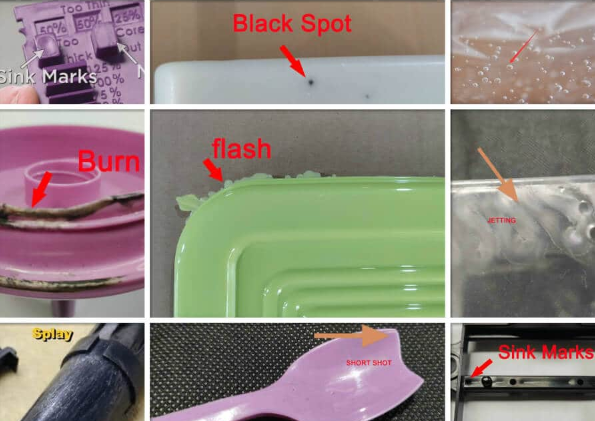

Enkele typische problemen bij het spuitgieten van ABS

- Dikte:In tegenstelling tot veel andere amorfe kunststoffen neemt de viscositeit van ABS toe wanneer het wordt verhit tot boven de plastificeringstemperatuur. Deze toename in dikte betekent dat de dooitemperatuur van de buikspieren gehandhaafd moet blijven of lager moet zijn voor optimale resultaten, aangezien een verhoogde viscositeit het vormen en beitsen van dunwandige materialen moeilijker maakt.

- Thermische degradatie:ABS heeft, afgezien van de ongewenste toename in dikte bij hogere temperaturen, vaak de neiging om chemisch te verzwakken als het wordt bewaard bij temperaturen die veel hoger liggen dan de plastificeringstemperatuur.

- Buigen: Buigen vindt plaats wanneer buikplastiek onregelmatig afkoelt, wat leidt tot vervorming. Vervorming kan worden voorkomen door een mal en mal te gebruiken met gelijkmatig verdeelde luchtkanalen. Het verwijderen van onderdelen uit de mal en mal voordat ze volledig zijn afgekoeld, kan ook tot kromtrekken leiden.

- Zinkvlekken: Verzakkingen kunnen ontstaan wanneer de kunststof van de buikspieren tijdens het afkoelen ongelijkmatig krimpt, waardoor er verzakkingen op het oppervlak van het onderdeel ontstaan. Andere mogelijke oorzaken zijn een onvoldoende injectiedruk of een extreme temperatuur. Verzakkingen kunnen worden voorkomen door een mal met hoge inlaatdruk te gebruiken, een onderdeel te maken met consistente buitenwanden en de interne verstevigingsribben te beperken tot ongeveer 50% van de dichtheid van de buitenwanden.

Product gebruikt voor spuitgieten

Spuitgieten kan worden toegepast bij vrijwel elk typepolycarbonaatThermoplasten kunnen vol zitten met versterkende additieven zoals glas- of koolstofvezelvullers. Metalen kunnen bovendien worden geïnfuseerd met een kunststofvuller, zodat het staalpoeder door de matrijs kan stromen. Voor het spuitgieten van staal is echter extra sintering vereist.

Plaatsingstijd: 29-08-2024