Formowanie metodą wtrysku brzucha odnosi się do procedury wtryskiwania stopionego plastiku brzusznego do formy przy wysokim poziomie naprężenia i temperatury. Istnieje wieleFormowanie wtryskowe ABSzastosowań, ponieważ jest to szeroko stosowane tworzywo sztuczne i można je znaleźć między innymi w sektorze motoryzacyjnym, artykułów powszechnego użytku i budowlanym.

Czym jest formowanie wtryskowe ABS?

Formowanie wtryskowe ABS (akrylonitryl-butadien-styren) jest jedną z najpopularniejszych metod wytwarzania elementów z tworzywa ABS. Mięsień brzucha to polimer poliwęglanowy, który jest trwały i bardzo łatwy we współpracy. Formowanie wtryskowe to proces polegający na wtryskiwaniu stopionego ABS bezpośrednio do wnęki formy i formy. Składnik ABS stygnie i jest wydalany. Formowanie wtryskowe jest szybkie i niezawodne, a także może być wykorzystywane do wytwarzania różnych elementów brzusznych. Bardzo niewiele innowacji produkcyjnych może osiągnąć tę samą skalę przy niskich kosztach oferowanych przez formowanie wtryskowe.

Mięśnie brzucha są szeroko wykorzystywane w formowaniu wtryskowym ze względu na ich preferowane właściwości. Należą do nich wysoka wytrzymałość, niska temperatura topnienia, możliwość recyklingu i dobra odporność na chemikalia i ciepło. Są również stosunkowo łatwe w obróbce i mogą być formowane w różnych rozmiarach i kształtach. W związku z tym ABS jest idealnym wyborem do zastosowań, w których wymagana jest wytrzymałość i odporność, takich jak: części samochodowe, urządzenia gospodarstwa domowego, narzędzia i narzędzia kliniczne. Ogólnie rzecz biorąc, mięśnie brzucha są elastycznym i popularnym wyborem do formowania wtryskowego.

Zastosowania formowania wtryskowego ABS

Abdominal jest wykorzystywany w wielu rynkach. Poniżej wymieniono niektóre typowe branże i ich istotne zastosowania.

Produkty konsumenckie: mięśnie brzucha są powszechnie wykorzystywane w sektorze konsumenckim. Typowe przedmioty to klocki Lego Ⓡ i sekrety klawiatury komputerowej. Mięśnie brzucha tworzą gładką, błyszczącą powierzchnię, która jest odporna na impregnację pyłem. ABS z pewnością dobrze zareaguje na włączenie pigmentów i można go łatwo pomalować lub ewentualnie pokryć galwanicznie, jeśli jest to preferowane.

Rynek budowlany: mięśnie brzucha są wykorzystywane w nieruchomościach w wielu elektronarzędziach ze względu na ich wytrzymałość. Instalacje gniazdek elektrycznych są również często wykonane z ABS.

Rynek motoryzacyjny: ABS jest powszechnie stosowany w takich elementach jak: deski rozdzielcze, części pasów bezpieczeństwa, wykończenia drzwi i zderzaki ze względu na jego niższą wagę, trwałość i wytrzymałość.

Formowanie wtryskowe ABS Refine

Procedura formowania wtryskowego mięśni brzucha jest taka sama jak proces formowania wtryskowego w przypadku wielu innych tworzyw termoplastycznych. Proces formowania wtryskowego ABS rozpoczyna się od podawania granulek materiału ABS bezpośrednio do pojemnika. Następnie granulki są rozmrażane i wtryskiwane bezpośrednio do formy pod wysokim ciśnieniem. Gdy stopiony mięsień brzucha ostygnie i stwardnieje, część jest wyrzucana z formy, a procedura jest powtarzana. Procedura formowania wtryskowego mięśni brzucha jest dość prosta i wydajna, co czyni ją optymalną do produkcji wielkoseryjnej. ABS ma również dużą stabilność wymiarową i można go łatwo obrabiać lub wiercić po formowaniu.

Strategie formowania wtryskowego ABS

Poniżej przedstawiono kilka podstawowych metod stosowanych przy formowaniu wtryskowym części mięśni brzucha o różnej jakości:

Części cienkościenne: ABS ma stosunkowo dużą grubość, a zatem ciśnienia wtrysku muszą być zwiększone w przypadku elementów cienkościennych. Po przekroczeniu temperatury uplastyczniania lepkość ABS wzrośnie wraz ze wzrostem temperatury. Dlatego w przypadku elementów cienkościennych można zwiększyć tylko ciśnienie. Formy muszą być specjalnie zaprojektowane, aby poradzić sobie z tymi zwiększonymi naprężeniami.

Duże puste elementy: Formowanie wtryskowe dużych, smukłych lub pustych elementów jest testem. Może być korzystne skorzystanie z wspomagania wodą lub gazemformowanie wtryskoweco umożliwia produkcję ogromnych, cienkościennych lub pustych elementów. Ta technika wykorzystuje wodę lub gaz pod wysokim ciśnieniem, aby docisnąć stopiony plastik do boków formy, aby uzyskać spójną gęstość i gładkie wewnętrzne ilości.

Części o grubych ściankach: Produkcja grubych ścianek pozbycie się standardowych strategii formowania wtryskowego może generować ślady wgłębień na części. Jedną z technik obejścia tego jest wykorzystanie formowania wtryskowego kompresyjnego, które zasadniczo osadza określoną ilość stopionego plastiku bezpośrednio w formie i formie, aby wytworzyć ostateczną część. Ta strategia obniża również wewnętrzne naprężenia typowe dla formowania wtryskowego. Z drugiej strony ślady wgłębień można wyeliminować za pomocą cieńszych (lub bardziej jednolitych) powierzchni ścian formy i formy lub zwiększonej pojemności transferu ciepła w formie.

Multi Product: Jeśli wymagane są komponenty wielomateriałowe, można użyć metod takich jak formowanie wtryskowe lub formowanie wtryskowe. Mięsień brzucha jest zwykle używany do narzędzi przemysłowych, takich jak wiertarki akumulatorowe, których uchwyty są formowane wtryskowo na brzuchu, aby poprawić trzymanie urządzenia.

Zalety formowania wtryskowego ABS

Zalety formowania wtryskowego mięśni brzucha to:

1. Wysoka wydajność – efektywność

Formowanie wtryskowe jest niezwykle wydajną i produktywną innowacją produkcyjną i jest zalecaną techniką wytwarzania części mięśni brzucha. Procedura ta wytwarza ograniczone odpady i może generować duże ilości części przy ograniczonej komunikacji międzyludzkiej.

2. Układ skomplikowanych komponentów

Formowanie wtryskowemoże generować wielofunkcyjność, skomplikowane części, które mogą składać się ze stalowych wkładek lub formowanych wtryskowo miękkich uchwytów. Złożoność części jest ograniczona jedynie przez zestaw uznanych standardów stylu produkcji (DFM) stworzonych specjalnie dla formowania wtryskowego.

3. Zwiększona wytrzymałość

Abdominal to solidny, lekki poliwęglan, który jest szeroko stosowany na różnych rynkach ze względu na te budynki. Jako taki, formowanie wtryskowe w ABS jest idealne do zastosowań, które wymagają zwiększonej wytrzymałości i ogólnej wytrzymałości mechanicznej.

4. Wszechstronność odcienia i produktu

Abdominal jest wygodnie kolorowany szeroką gamą odcieni; jest to widoczne w klockach Lego Ⓡ, które są wykonane z mięśni brzucha. Należy jednak zauważyć, że ABS ma niewystarczającą odporność na warunki atmosferyczne i może ulec pogorszeniu pod wpływem promieniowania UV i długotrwałego bezpośredniego narażenia na działanie czynników zewnętrznych. Dobrą wiadomością jest to, że ABS można ponownie pomalować, a także pokryć galwanicznie stalą, aby poprawić jego odporność na warunki atmosferyczne.

5. Mniejsze odpady

Formowanie wtryskowe jest z natury mało marnotrawną nowoczesną technologią produkcyjną, co wynika z dużych wolumenów produkcyjnych, dla których stworzono formowanie wtryskowe. Gdy każdego roku wytwarza się wiele komponentów, każda ilość marnotrawstwa z czasem zwiększa cenę. Jedynym marnotrawstwem jest materiał w wlewie, dyszach i obróbkach pomiędzy połówkami formy.

6. Przystępna cena pracy

Ze względu na wysoce zautomatyzowaną naturę formowania wtryskowego, konieczna jest niezwykle ograniczona interwencja człowieka. Obniżona interwencja człowieka skutkuje zminimalizowaniem kosztów pracy. Te obniżone koszty pracy ostatecznie prowadzą do przystępnej ceny za część.

Negatywne aspekty formowania wtryskowego ABS

Poniżej wymieniono wady formowania wtryskowego ABS:

1. Wysokie koszty narzędzi i wydłużony czas realizacji konfiguracji

Formowanie wtryskowe wymaga stylu i produkcji form, których koszt i czas produkcji wzrastają wraz ze złożonością komponentów. W związku z tym początkowa inwestycja finansowa w formowanie wtryskowe jest wysoka, a cenę należy rozpatrywać w odniesieniu do oczekiwanych ilości produkcyjnych. Niższe ilości produkcyjne mogą nie być ekonomicznie wykonalne.

2. Częściowe ograniczenia projektowe

Projekty komponentów wytwarzanych metodą śrutowania są ograniczone zbiorem reguł, które zostały starannie opracowane w celu zwiększenia jakości i spójności części wytwarzanych metodą śrutowania. Reguły te określają ograniczenia gęstości ścianek, miejsce udoskonalania cech, takich jak żebra, oraz idealny obszar i wymiar otworu. Dlatego style powinny być tworzone zgodnie z tymi zasadami, aby zagwarantować idealne rezultaty. W niektórych przypadkach te wytyczne mogą zapewnić, że style będą niemożliwe.

3. Drogie komponenty produkowane w małych seriach to okazja

Ze względu na wysoką wstępną cenę inwestycji finansowej przy formowaniu wtryskowym, istnieje minimalna ilość części wymagana do osiągnięcia progu rentowności w odniesieniu do cen wydanych na układ i produkcję formy. Ten punkt rentowności zależy również od wyznaczonej ceny sprzedaży produktu końcowego. Jeśli cena sprzedaży jest wysoka – ze względu na to, że komponent jest wykorzystywany do specjalistycznego zastosowania – możliwe jest przeprowadzenie produkcji małoseryjnej. Niemniej jednak niedrogie komponenty wymagają dużych ilości rzędu dziesiątek tysięcy, aby były przystępne cenowo.

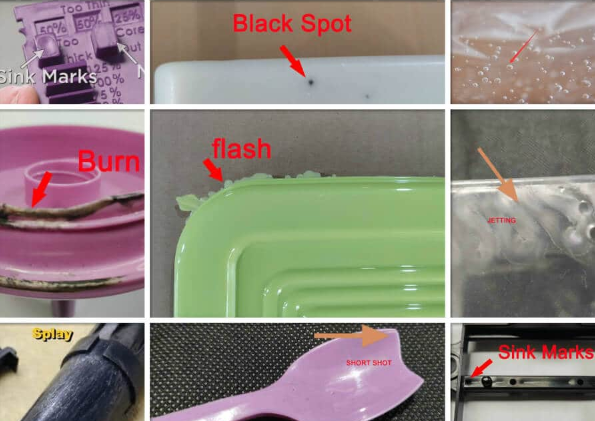

Niektóre typowe problemy w formowaniu wtryskowym ABS

- Grubość: W przeciwieństwie do wielu innych amorficznych tworzyw sztucznych, lepkość ABS wzrasta po podgrzaniu powyżej temperatury plastyfikującej. Ten wzrost grubości oznacza, że poziom temperatury rozmrażania mięśni brzucha musi być utrzymywany lub niższy od tego poziomu temperatury, aby uzyskać optymalne rezultaty, ponieważ zwiększona lepkość z pewnością utrudni formowanie i pleśnienie elementów cienkościennych.

- Degradacja termiczna:Oprócz niepożądanego wzrostu grubości wraz ze wzrostem temperatury, ABS często ma tendencję do osłabiania chemicznego, jeśli jest przechowywany w temperaturach znacznie przekraczających jego temperaturę plastyfikowania.

- Pochylenie się: Zginanie ma miejsce, gdy plastik brzuszny stygnie nieregularnie, co prowadzi do zniekształcenia. Skręcaniu można zapobiec, stosując formę i pleśń z równomiernie rozmieszczonymi sieciami klimatyzacyjnymi. Wyrzucanie części z formy i pleśń przed całkowitym ostygnięciem może również skutkować odkształceniem.

- Ślady zatonięcia: Ślady zapadnięcia mogą wystąpić, gdy plastik mięśni brzucha kurczy się nierównomiernie podczas chłodzenia, tworząc zapadnięte miejsca na powierzchni komponentu. Innymi możliwymi przyczynami mogą być niewystarczające ciśnienie wtrysku lub ekstremalny poziom temperatury. Ślady zapadnięcia można zatrzymać, wykorzystując formę o wysokim ciśnieniu wlotowym, tworząc część o spójnych ściankach zewnętrznych i ograniczając wewnętrzne żebra wzmacniające do około 50% gęstości ścianek zewnętrznych.

Produkt używany do formowania wtryskowego

Formowanie wtryskowe można stosować w przypadku niemal każdego rodzajupoliwęglan. Tworzywa termoplastyczne mogą być pełne dodatków wzmacniających, takich jak wypełniacze z włókna szklanego lub węglowego. Metale mogą być dodatkowo infuzowane, jeśli są zintegrowane z materiałem wypełniającym z tworzywa sztucznego, aby umożliwić przepływ proszku stalowego przez formę. Niemniej jednak, do formowania wtryskowego stali wymagane jest dodatkowe spiekanie.

Czas publikacji: 29-08-2024