Формование брюшной полости методом впрыскивания представляет собой процедуру впрыскивания расплавленного пластика в форму под высоким давлением и температурой. Существует множестволитье под давлением АБСприменения, поскольку это широко используемый пластик, который можно найти в автомобильной промышленности, производстве потребительских товаров и строительстве, в том числе.

Что такое литье под давлением АБС?

Литье под давлением АБС (акрилонитрилбутадиенстирол) — один из наиболее предпочтительных методов производства изделий из АБС-пластика. Абразивный материал — это прочный и простой в обработке поликарбонатный полимер. Выдувное формование — это процесс, при котором расплавленный АБС-пластик впрыскивается в форму и полость формы. Компонент АБС охлаждается и выдавливается. Литье под давлением — быстрый и надежный метод, который может использоваться для производства различных изделий из АБС-пластика. Лишь немногие технологические разработки позволяют достичь тех же масштабов по доступной цене, что и литье под давлением.

Брюшной пресс широко используется в литье под давлением благодаря своим привлекательным свойствам. К ним относятся высокая прочность, низкая температура плавления, пригодность к переработке и хорошая устойчивость к химическим веществам и высоким температурам. Кроме того, он относительно прост в обработке и может быть отформован в различные размеры и формы. Поэтому АБС-пластик идеально подходит для изделий, где требуются прочность и упругость, например, для производства автозапчастей, бытовой техники, инструментов и медицинских инструментов. В целом, брюшной пресс — это гибкий и популярный материал для литья под давлением.

Применение литья АБС-пластика под давлением

Абдоминальный материал используется в различных отраслях. Ниже перечислены некоторые из наиболее распространённых отраслей и области их применения.

Потребительские товары: брюшная мышца широко используется в потребительском секторе. Типичные примеры – кубики Lego Ⓡ и секреты компьютерных клавиатур. Брюшная мышца образует гладкую, глянцевую поверхность, устойчивую к пыли. АБС-пластик, безусловно, хорошо реагирует на добавление пигментов и легко поддается окраске или гальванизации при необходимости.

Строительный рынок: брюшная мышца используется в строительстве во многих электроинструментах благодаря своей прочности. Розетки также часто изготавливаются из АБС-пластика.

Автомобильный рынок: ABS обычно используется для таких компонентов, как: приборные панели, детали ремней безопасности, обивка дверей и бамперы, благодаря своему небольшому весу, прочности и выносливости.

Усовершенствование формовки АБС-пластика

Процесс литья под давлением брюшных мышц аналогичен процессу литья под давлением многих других термопластов. Процесс литья под давлением АБС-пластика начинается с подачи гранул АБС-пластика в приемник. Затем гранулы размораживаются и впрыскиваются в форму под высоким давлением. После охлаждения и затвердевания расплавленной брюшной мышцы деталь выдавливается из формы, и процесс повторяется. Процесс литья под давлением брюшных мышц довольно прост и эффективен, что делает его оптимальным для крупносерийного производства. АБС-пластик также обладает высокой размерной стабильностью и легко поддается механической обработке и сверлению после формования.

Стратегии литья под давлением АБС

Ниже перечислены некоторые основные методы, используемые для литья под давлением частей мышц живота с различными качествами:

Тонкостенные детали: ABS имеет достаточно большую толщину, поэтому для тонкостенных деталей необходимо увеличить давление впрыска. После достижения температуры пластификации вязкость ABS увеличивается с повышением температуры. Поэтому для тонкостенных деталей можно увеличивать только давление. Пресс-формы должны быть специально спроектированы для работы с такими повышенными напряжениями.

Крупногабаритные полые компоненты: литье под давлением больших, тонких или полых компонентов находится в стадии тестирования. Возможно, будет полезно использовать литье под давлением с водяным или газовым наполнителем.литье под давлениемЭто позволяет изготавливать крупногабаритные, тонкостенные или полые детали. Этот метод использует воду или газ под высоким давлением для прижима расплавленного пластика к стенкам формы, обеспечивая равномерную плотность и ровные внутренние объёмы.

Толстостенные детали: При изготовлении толстостенных деталей стандартными методами литья под давлением могут образовываться утяжины. Одним из способов решения этой проблемы является компрессионное литье под давлением, при котором определённое количество расплавленного пластика поступает в форму и прессуется для получения готовой детали. Этот метод также снижает внутренние напряжения, характерные для литья под давлением. С другой стороны, утяжины можно устранить, используя более тонкие (или более однородные) стенки формы и пресс-формы, а также увеличив теплопроводность формы.

Многокомпонентные: если требуются компоненты из нескольких материалов, можно использовать такие методы, как литье под давлением (вставка) или литье под давлением (многослойное литье). Брюшная мышца обычно используется для изготовления промышленных инструментов, таких как аккумуляторные дрели, рукоятки которых отформованы на брюшной стенке для лучшего удержания инструмента.

Преимущества литья АБС-пластика под давлением

Преимущества литья под давлением мышц живота:

1. Высокая эффективность – результативность

Формование методом дробления — чрезвычайно эффективная и производительная производственная инновация, рекомендуемая для изготовления деталей брюшных мышц. Этот метод позволяет сократить количество отходов и позволяет производить большие объёмы деталей с минимальным участием человека.

2. Расположение сложных компонентов

Формование дробьюМожет создавать многофункциональные, сложные детали, например, со стальными вставками или литыми мягкими рукоятками. Сложность деталей ограничивается лишь набором стандартов DFM (Design for Production), разработанных специально для литья под давлением.

3. Повышенная выносливость

Abdominal — это прочный и лёгкий поликарбонат, который широко используется в различных отраслях благодаря таким зданиям. Поэтому литьё под давлением из АБС-пластика идеально подходит для применений, требующих повышенной прочности и общей механической прочности.

4. Универсальность оттенков и продуктов

Брюшная полость удобно раскрашивать в самые разные оттенки; это наглядно демонстрирует конструктор Lego Ⓡ, состоящий из брюшных мышц. Однако следует отметить, что АБС-пластик обладает недостаточной устойчивостью к атмосферным воздействиям и может разрушаться под воздействием ультрафиолета и длительного воздействия прямых солнечных лучей. Хорошая новость заключается в том, что АБС-пластик можно перекрашивать, а также гальванизировать сталью для повышения его устойчивости к воздействию окружающей среды.

5. Сокращение отходов

Литье под давлением – это современная технология с низким уровнем отходов, обусловленная большими объёмами производства, для которого оно и было создано. При ежегодном производстве большого количества деталей любые потери со временем приводят к значительным затратам. Единственными отходами являются материалы литников, литников и облоя между половинками пресс-формы.

6. Доступность рабочей силы

Благодаря высокой степени автоматизации процесса литья под давлением, вмешательство человека крайне ограничено. Сокращение человеческого вмешательства приводит к минимизации затрат на рабочую силу. Снижение трудозатрат в конечном итоге приводит к доступной цене за единицу продукции.

Отрицательные аспекты литья АБС-пластика под давлением

Недостатки литья АБС-пластика под давлением перечислены ниже:

1. Высокие затраты на инструмент и длительные сроки наладки

Для литья под давлением требуется определённый стиль и изготовление пресс-форм, стоимость и сроки изготовления которых возрастают с увеличением сложности деталей. В связи с этим первоначальные финансовые вложения в литье под давлением высоки, и стоимость необходимо учитывать в зависимости от ожидаемого объёма производства. Производство меньших объёмов может быть экономически нецелесообразным.

2. Частичные ограничения конструкции

Проектирование деталей, изготовленных методом дробеструйной обработки, ограничено набором правил, тщательно разработанных для повышения качества и однородности деталей, изготовленных методом дробеструйной обработки. Эти правила определяют ограничения по плотности стенок, места расположения усиливающих элементов, таких как ребра, а также идеальную площадь и размеры отверстий. Поэтому для обеспечения идеальных результатов необходимо разрабатывать модели, соответствующие этим правилам. В некоторых случаях эти правила могут сделать невозможным создание моделей.

3. Дорогие компоненты мелкосерийного производства — это возможность

В связи с высокой стоимостью первоначальных инвестиций в литье под давлением существует минимальное количество деталей, необходимое для достижения точки безубыточности, учитывая затраты на разработку и изготовление пресс-формы. Эта точка безубыточности также зависит от предполагаемой цены продажи конечного продукта. Если цена продажи высока (например, из-за использования компонента в специализированных целях), возможно мелкосерийное производство. Тем не менее, для недорогих компонентов требуются большие тиражи, исчисляемые десятками тысяч штук, чтобы быть доступными.

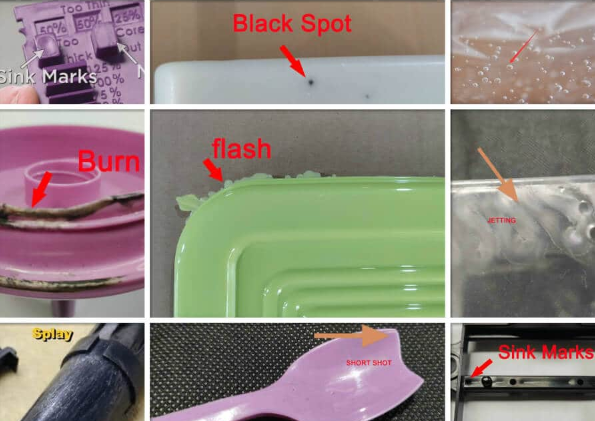

Некоторые типичные проблемы при литье под давлением АБС-пластика

- Толщина: В отличие от многих других аморфных пластиков, вязкость АБС-пластика увеличивается при нагревании выше температуры пластификации. Увеличение толщины означает, что для достижения наилучших результатов необходимо поддерживать температуру размораживания брюшной стенки или ниже этого значения, поскольку повышенная вязкость, безусловно, затруднит формование и деформацию тонкостенных деталей.

- Термическая деградация: Помимо нежелательного увеличения толщины при повышении температуры, АБС часто имеет тенденцию к химическому ослаблению, если его хранить при температурах, значительно превышающих уровень его температуры пластификации.

- Изгиб: Изгиб происходит при неравномерном охлаждении пластика, что приводит к деформации. Деформацию можно предотвратить, используя форму и муфель с равномерно расположенными сетками кондиционирования воздуха. Извлечение деталей из формы и муфеля до того, как они полностью остынут, также может привести к деформации.

- Утяжины: Утяжины могут образовываться, когда пластик брюшной стенки неравномерно усаживается во время охлаждения, образуя углубления на поверхности детали. Другими возможными причинами могут быть недостаточное давление впрыска или экстремальный уровень температуры. Образование утяжин можно предотвратить, используя пресс-форму с высоким давлением в зоне прессования, создавая деталь с плотными внешними стенками и ограничивая плотность внутренних ребер жесткости примерно 50% от плотности внешних стенок.

Изделие, используемое для литья под давлением

Литье под давлением можно использовать практически с любым типомполикарбонатТермопласты могут содержать упрочняющие добавки, такие как наполнители из стекловолокна или углеродного волокна. Металлы также могут быть добавлены в состав, если они интегрированы с пластиковым наполнителем, что позволяет стальному порошку свободно проходить через форму. Тем не менее, для литья стали под давлением требуется дополнительное спекание.

Время публикации: 29 августа 2024 г.