උදරීය වෙඩි තැබීමේ අච්චුව යනු අධික ආතතිය සහ උෂ්ණත්ව මට්ටම්වලදී උණු කළ උදර ප්ලාස්ටික් අච්චුවකට එන්නත් කිරීමේ ක්රියා පටිපාටියයි. බොහෝ දේ ඇත.ABS එන්නත් අච්චුවඑය බහුලව භාවිතා වන ප්ලාස්ටික් වර්ගයක් වන අතර එය මෝටර් රථ, පාරිභෝගික අයිතම සහ ගොඩනැගිලි අංශවල සොයාගත හැකි බැවින් එය යෙදුම් සඳහා ඉතා වැදගත් වේ.

ABS ෂොට් මෝල්ඩින් යනු කුමක්ද?

ABS (Acrylonitrile Butadiene Styrene) එන්නත් අච්චුව යනු ABS ප්ලාස්ටික් අයිතම සෑදීම සඳහා වඩාත් කැමති ක්රමවලින් එකකි. උදරීය මාංශ පේශි යනු පොලිකාබනේට් බහු අවයවයක් වන අතර එය කල් පවතින අතර එය සමඟ වැඩ කිරීමට ඉතා පහසුය. ෂොට් මෝල්ඩින් යනු උණු කළ ABS අච්චු සහ කෝණාකාර කුහරයකට එන්නත් කිරීම ඇතුළත් ක්රියාවලියකි. ABS සංරචකය සිසිල් වී ඉවත් කරනු ලැබේ. ඉන්ජෙක්ෂන් මෝල්ඩින් වේගවත් හා විශ්වාසදායක වන අතර, එය විවිධ උදර අයිතම සංවර්ධනය කිරීමට භාවිතා කළ හැකිය. ෂොට් මෝල්ඩින් මගින් සපයනු ලබන මිල අඩු මිලට ඉතා සුළු නිෂ්පාදන තාක්ෂණයන් කිහිපයක් ලබා ගත හැකිය.

උදරීය මාංශ පේශි එහි වඩාත් කැමති ගොඩනැගිලි නිසා වෙඩි අච්චු ගැසීමේදී බහුලව භාවිතා වේ. මේවාට ඉහළ තද බව, අඩු ද්රවාංක උෂ්ණත්වය, ප්රතිචක්රීකරණය කිරීමේ හැකියාව සහ රසායනික ද්රව්ය හා උණුසුමට හොඳ ප්රතිරෝධයක් ඇතුළත් වේ. එය ක්රියා කිරීමට සාපේක්ෂව පහසු වන අතර විවිධ ප්රමාණ සහ හැඩයන්ට සෑදිය හැකිය. එහි ප්රතිඵලයක් වශයෙන්, ABS යනු ශක්තිය සහ ඔරොත්තු දීමේ හැකියාව අවශ්ය වන යෙදුම් සඳහා කදිම තේරීමකි, එනම්: වාහන අමතර කොටස්, පවුල් ගෘහ උපකරණ, මෙවලම් සහ සායනික මෙවලම්. සමස්තයක් වශයෙන්, උදරීය මාංශ පේශි එන්නත් අච්චු ගැසීම සඳහා නම්යශීලී සහ ප්රමුඛ තේරීමකි.

ABS එන්නත් අච්චු ගැසීමේ යෙදුම්

උදරීය ඖෂධය බොහෝ වෙළඳපලවල භාවිතා වේ. සමහර සාමාන්ය කර්මාන්ත සහ ඒවායේ අදාළ යෙදුම් පහත දැක්වේ.

පාරිභෝගික නිෂ්පාදන: උදරීය මාංශ පේශි පාරිභෝගික අංශයේ බහුලව භාවිතා වේ. සාමාන්ය අයිතමවලට ලෙගෝ Ⓡ බ්ලොක් සහ පරිගණක යතුරුපුවරු රහස් ඇතුළත් වේ. උදරීය මාංශ පේශි සුමට, දිලිසෙන මතුපිටක් නිපදවන අතර එය දූවිලි කාවැද්දීමකට ඔරොත්තු නොදේ. ABS නිසැකවම වර්ණක ඇතුළත් කිරීමට හොඳින් ප්රතිචාර දක්වන අතර අවශ්ය නම් පහසුවෙන් පින්තාරු කළ හැකිය හෝ විද්යුත් ආලේප කළ හැකිය.

ඉදිකිරීම් වෙළඳපොළ: උදරීය මාංශ පේශි එහි තද බව නිසා බොහෝ බල මෙවලම්වල දේපළ වෙළඳාම් සඳහා යොදා ගනී. බල අලෙවිසැල් ස්ථාපනයන් ද බොහෝ විට ABS වලින් සාදා ඇත.

මෝටර් රථ වෙළඳපොළ: ABS සාමාන්යයෙන් භාවිතා කරනුයේ එහි බර, කල්පැවැත්ම සහ කල්පැවැත්ම අඩු වීම නිසා උපකරණ පුවරු, ආරක්ෂිත පටි කොටස්, දොර සැරසිලි සහ බම්පර් වැනි සංරචක සඳහා ය.

ABS ෂොට් මෝල්ඩින් පිරිපහදුව

උදරීය මාංශ පේශි වෙඩි තැබීමේ අච්චු සැකසීමේ ක්රියාවලිය, වෙනත් බොහෝ තාප ප්ලාස්ටික් වල වෙඩි තැබීමේ අච්චු සැකසීමේ ක්රියාවලියට සමාන වේ. ABS එන්නත් කිරීමේ ක්රියාවලිය ආරම්භ වන්නේ ABS ද්රව්ය පෙති සෘජුවම භාජනයකට පෝෂණය කිරීමෙනි. පසුව පෙති දියකර ඉහළ පීඩනයක් යටතේ අච්චුවකට එන්නත් කරනු ලැබේ. උණු කළ උදරීය මාංශ පේශි සිසිල් වී ඝන වූ විට, කොටස අච්චුවෙන් ඉවත් කර ක්රියාවලිය නැවත සිදු කෙරේ. උදරීය මාංශ පේශි වෙඩි තැබීමේ අච්චු සැකසීමේ ක්රියාවලිය තරමක් සරල හා කාර්යක්ෂම වන අතර, එය ඉහළ පරිමාවකින් යුත් නිෂ්පාදන ධාවනය සඳහා ප්රශස්ත කරයි. ABS ද විශිෂ්ට මාන ස්ථාවරත්වයක් ඇති අතර අච්චු කිරීමෙන් පසු පහසුවෙන් යන්ත්රගත කළ හැකිය හෝ විදුම් කළ හැකිය.

ABS වෙඩි තැබීමේ අච්චු උපාය මාර්ග

විවිධ ගුණාංග සහිත උදරීය මාංශ පේශි කොටස් එන්නත් අච්චු කිරීම සඳහා භාවිතා කරන අත්යවශ්ය ක්රම කිහිපයක් පහත දැක්වේ:

තුනී බිත්ති සහිත කොටස්: ABS හි සාධාරණ ලෙස ඉහළ ඝනකමක් ඇති අතර, තුනී බිත්ති සහිත සංරචක සඳහා එවැනි එන්නත් පීඩන වැඩි කළ යුතුය. එහි ප්ලාස්ටික්කරණ උෂ්ණත්වය ඉක්මවා ගිය පසු, ABS හි දුස්ස්රාවිතතාවය වැඩිවන උෂ්ණත්වය සමඟ ඉහළ යනු ඇත. එබැවින්, තුනී බිත්ති සහිත සංරචක සඳහා පමණක් පීඩනය වැඩි කළ හැකිය. මෙම ඉහළ යන ආතතියට මුහුණ දීම සඳහා අච්චු විශේෂයෙන් නිර්මාණය කළ යුතුය.

විශාල හිස් සංරචක: දැවැන්ත, සිහින් හෝ හිස් සංරචක එන්නත් අච්චු කිරීම පරීක්ෂා කරමින් පවතී. ජල ආධාරක හෝ ගෑස් ආධාරක වලින් ප්රයෝජන ගැනීම ප්රයෝජනවත් විය හැකිය.එන්නත් අච්චු ගැසීමදැවැන්ත, තුනී බිත්ති සහිත හෝ කුහර සංරචක නිෂ්පාදනය කිරීමට හැකියාව ලබා දෙයි. මෙම තාක්ෂණය අච්චුවේ පැතිවලට එරෙහිව උණු කළ ප්ලාස්ටික් තල්ලු කිරීම සඳහා අධි පීඩන ජලය හෝ වායුව භාවිතා කර ස්ථාවර ඝනත්වයක් සහ සුමට අභ්යන්තර ප්රමාණ නිර්මාණය කරයි.

ඝන බිත්ති සහිත කොටස්: ඝන බිත්ති සහිත සම්මත වෙඩි අච්චු ඉවත් කිරීමේ ක්රම නිෂ්පාදනය කිරීමෙන් කොටසෙහි සින්ක් සලකුණු ජනනය කළ හැකිය. මෙය මඟහරවා ගැනීමේ එක් ක්රමයක් වන්නේ සම්පීඩන වෙඩි අච්චුවක් භාවිතා කිරීමයි, එය මූලික වශයෙන් අවසාන කොටස ජනනය කිරීම සඳහා උණු කළ ප්ලාස්ටික් ප්රමාණයක් අච්චුවක සහ කෝණාකාරයකට තැන්පත් කරයි. මෙම ක්රමය වෙඩි අච්චුව සමඟ සාමාන්ය අභ්යන්තර ආතතීන් ද අඩු කරයි. අනෙක් අතට, සින්ක් සලකුණු තුනී (හෝ වඩාත් ඒකාකාර) අච්චු සහ කෝණාකාර බිත්ති මතුපිට හෝ අච්චුවේ ඉහළ තාප හුවමාරු ධාරිතාව සමඟ නඩත්තු කළ හැකිය.

බහු නිෂ්පාදන: බහු-ද්රව්ය සංරචක අවශ්ය නම්, ඇතුළු කිරීමේ අච්චුව හෝ අධි අච්චුව වැනි ක්රම භාවිතා කළ හැකිය. උදරීය මාංශ පේශි සාමාන්යයෙන් රැහැන් රහිත සරඹ වැනි කාර්මික මෙවලම් සඳහා භාවිතා කරනු ලබන අතර, ඒවායේ හසුරු උදරයට උඩින් අච්චු කර උපාංග රඳවා තබා ගැනීම වැඩි දියුණු කරයි.

ABS එන්නත් අච්චු ගැසීමේ වාසි

උදරීය මාංශ පේශි එන්නත් අච්චු ගැසීමේ වාසි:

1. ඉහළ කාර්යක්ෂමතාව - ඵලදායීතාවය

ෂොට් මෝල්ඩින් යනු අතිශයින්ම කාර්යක්ෂම හා ඵලදායී නිෂ්පාදන නවෝත්පාදනයක් වන අතර එය උදරීය මාංශ පේශි කොටස් නිෂ්පාදනය කිරීමේ නිර්දේශිත තාක්ෂණයයි. මෙම ක්රියා පටිපාටිය සීමිත අපද්රව්ය නිපදවන අතර සීමිත මානව සන්නිවේදනයක් සහිත විශාල කොටස් ප්රමාණයක් ජනනය කළ හැකිය.

2. සංකීර්ණ සංරචක පිරිසැලසුම

ෂොට් මෝල්ඩින්වානේ ඇතුළු කිරීම් හෝ අධික ලෙස අච්චු කරන ලද මෘදු-ග්රහණ අත් රඳවන වලින් සමන්විත විය හැකි බහු-විශේෂාංග, සංකීර්ණ කොටස් ජනනය කළ හැකිය.ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා විශේෂයෙන් නිර්මාණය කරන ලද නිෂ්පාදන සඳහා කීර්තිමත් ශෛලිය (DFM) ප්රමිතීන් සමූහයක් මගින් කොටස්වල සංකීර්ණත්වය සීමා කර ඇත.

3. ශක්තිය වැඩි වීම

උදරය යනු ඝන, සැහැල්ලු පොලිකාබනේට් වර්ගයක් වන අතර මෙම ගොඩනැගිලි නිසා විවිධ වෙළඳපලවල බහුලව භාවිතා වේ. එබැවින්, ABS හි එන්නත් අච්චුව වැඩි දෘඪතාව සහ සමස්ත යාන්ත්රික ශක්තිය අවශ්ය වන යෙදුම් සඳහා පරිපූර්ණ වේ.

4. සෙවන සහ නිෂ්පාදනයේ බහුකාර්යතාව

උදරය පහසුවෙන් විවිධ වර්ණවලින් වර්ණ ගැන්විය හැකිය; උදර මාංශ පේශි වලින් සාදන ලද ලෙගෝ Ⓡ කුට්ටි සමඟ මෙය පැහැදිලි වේ. කෙසේ වෙතත්, ABS ප්රමාණවත් කාලගුණික ප්රතිරෝධයක් නොමැති බවත් UV ආලෝකය සහ දිගු කාලීනව සෘජු නිරාවරණයෙන් හානි විය හැකි බවත් සැලකිල්ලට ගත යුතුය. ශුභාරංචිය නම්, ABS නැවත පින්තාරු කළ හැකි අතර එහි පාරිසරික ප්රතිරෝධය වැඩි දියුණු කිරීම සඳහා වානේ සමඟ විද්යුත් ආලේප කළ හැකිය.

5. අඩු කළ අපද්රව්ය

ෂොට් මෝල්ඩින් යනු ඉන්ජෙක්ෂන් මෝල්ඩින් නිර්මාණය කරන ලද විශාල නිෂ්පාදන පරිමාවන්ගේ ප්රතිඵලයක් ලෙස සහජයෙන්ම අඩු නාස්ති නිෂ්පාදන නවීන තාක්ෂණයකි. සෑම වසරකම බොහෝ සංරචක සාදන විට, ඕනෑම ආකාරයක නාස්තියක් කාලයත් සමඟ සැලකිය යුතු මිලකට එකතු වේ. එකම අපද්රව්ය වන්නේ ස්ප්රූ, ජෝගර් සහ අච්චු අර්ධ අතර දැල්වෙන ද්රව්යයි.

6. ශ්රමය දැරිය හැකි මිලකට

වෙඩි තැබීමේ අච්චු සැකසීමේ ඉතා ස්වයංක්රීය ස්වභාවය නිසා, අතිශයින් සීමිත මිනිස් මැදිහත්වීමක් අවශ්ය වේ. අඩු මිනිස් මැදිහත්වීම හේතුවෙන් අවම ශ්රම මිල ගණන් ඇති වේ. මෙම අඩු වූ ශ්රම වියදම අවසානයේ එක් කොටසකට දැරිය හැකි මිලකට මග පාදයි.

ABS එන්නත් අච්චු ගැසීමේ සෘණාත්මක අංශ

ABS ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේ අවාසි මෙහි ලැයිස්තුගත කර ඇත:

1. සැකසීම සඳහා ඉහළ මෙවලම් පිරිවැය සහ දීර්ඝ කළ ඉදිරි කාලයන්

ෂොට් මෝල්ඩින් සඳහා සංරචක සංකීර්ණතාවයෙන් පිරිවැය සහ නිෂ්පාදන කාලය වැඩි කරන අච්චු වල ශෛලිය හා නිෂ්පාදනය අවශ්ය වේ. එබැවින්, ෂොට් මෝල්ඩින් සඳහා ආරම්භක මූල්ය ආයෝජනය ඉහළ මට්ටමක පවතින අතර, අපේක්ෂිත නිෂ්පාදන ප්රමාණයන්ට සාපේක්ෂව මිල සලකා බැලිය යුතුය. අඩු නිෂ්පාදන ප්රමාණයන් ආර්ථික වශයෙන් කළ නොහැකි විය හැකිය.

2. අර්ධ සැලසුම් සීමාවන්

වෙඩි තැබීමේ සංරචක සැලසුම්, වෙඩි තැබීමේ කොටසෙහි ගුණාත්මකභාවය සහ අනුකූලතාව වැඩි දියුණු කිරීම සඳහා වෙහෙස මහන්සි වී සංවර්ධනය කරන ලද නීති එකතුවකින් සීමා වේ. මෙම නීති මගින් බිත්ති ඝනත්ව සීමාවන්, ඉළ ඇට වැනි විශේෂාංග වැඩි දියුණු කරන ස්ථානය සහ කදිම විවෘත කිරීමේ ප්රදේශය සහ මානය නියම කරයි. එබැවින්, පරමාදර්ශී ප්රතිඵල සහතික කිරීම සඳහා මෙම ප්රතිපත්තිවලට අනුකූල වීමට මෝස්තර සකස් කළ යුතුය. සමහර අවස්ථාවලදී, මෙම මාර්ගෝපදේශ මඟින් මෝස්තර කළ නොහැකි බව සහතික කළ හැකිය.

3. මිල අධික කුඩා පරිමාණයේ උපාංග අවස්ථාවක්.

ඉන්ජෙක්ෂන් මෝල්ඩින් කිරීමේදී ඉහළ මූලික ආයෝජන මිලක් නිසා, අච්චුවේ සැකැස්ම සහ නිෂ්පාදනය සඳහා වැය කරන ලද මිල ගණන් මත ඉවත දැමීමට අවශ්ය අවම කොටස් ප්රමාණයක් ඇත. මෙම ඉවත දැමීමේ ලක්ෂ්යය අවසාන නිෂ්පාදනයේ නම් කරන ලද විකුණුම් මිල මත ද රඳා පවතී. විකුණුම් මිල ඉහළ නම් - විශේෂිත යෙදුමක් සඳහා භාවිතා කරන සංරචකය නිසා - කුඩා පරිමාණ නිෂ්පාදනයක් තිබිය හැකිය. කෙසේ වෙතත්, මිල අඩු සංරචක දැරිය හැකි මිලකට ලබා ගැනීම සඳහා දස දහස් ගණනක ඉහළ ප්රමාණ අවශ්ය වේ.

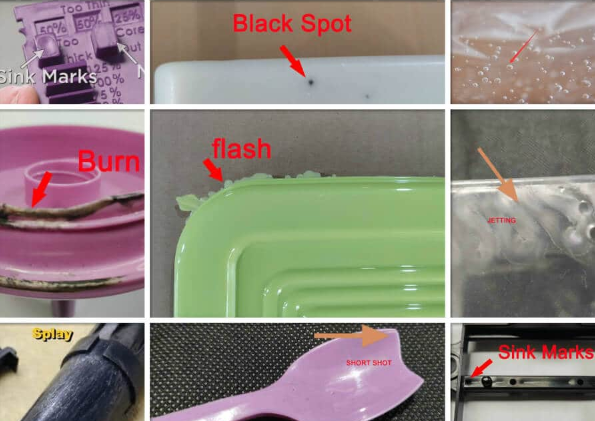

ABS ෂොට් මෝල්ඩින් කිරීමේදී ඇතිවන සමහර සාමාන්ය ගැටළු

- ඝනකම: වෙනත් බොහෝ අස්ඵටික ප්ලාස්ටික් මෙන් නොව, ABS හි දුස්ස්රාවිතතාවය එහි ප්ලාස්ටික්කරණ උෂ්ණත්වය ඉක්මවා රත් කළ විට වැඩි වේ. මෙම ඝනකම වැඩිවීම යන්නෙන් අදහස් වන්නේ උදරීය මාංශ පේශිවල දියවන උෂ්ණත්ව මට්ටම මෙම උෂ්ණත්ව මට්ටමට වඩා අඩු මට්ටමක පවත්වා ගැනීම හෝ පරිපූර්ණ ප්රතිඵල සඳහා අවශ්ය බවයි, මන්ද වැඩි කරන ලද දුස්ස්රාවිතතාවය නිසැකවම තුනී බිත්ති සහිත මූලද්රව්ය අච්චු කිරීම සහ දිලීර කිරීම දුෂ්කර කරයි.

- තාප පිරිහීම: උෂ්ණත්වය ඉහළ යාමත් සමඟ ඝනකමේ අනවශ්ය වැඩිවීමක් හැරුණු විට, ABS බොහෝ විට එහි ප්ලාස්ටික්කරණ උෂ්ණත්ව මට්ටමට වඩා බොහෝ ඉහළ උෂ්ණත්ව මට්ටම්වල තබා ගතහොත් රසායනිකව දුර්වල වීමට නැඹුරු වේ.

- නැමීම: උදරීය ප්ලාස්ටික් අක්රමවත් ලෙස සිසිල් වන විට නැමීම සිදු වන අතර එය විකෘති වීමට හේතු වේ. ඒකාකාරව පරතරයකින් යුත් වායු සමීකරණ ජාල සහිත අච්චුවක් සහ දිලීරයක් භාවිතා කිරීමෙන් විකෘති වීම වළක්වා ගත හැකිය. අච්චුව සහ දිලීර සම්පූර්ණයෙන්ම සිසිල් වීමට පෙර කොටස් ඉවත් කිරීම ද විකෘති වීමට හේතු විය හැක.

- සින්ක් සලකුණු: සිසිලනය අතරතුර උදරීය මාංශ පේශි ප්ලාස්ටික් අසමාන ලෙස හැකිලී, සංරචකයේ මතුපිට ගිලුණු ස්ථාන නිර්මාණය කරන විට සින්ක් සලකුණු ඇති විය හැක. අනෙකුත් විය හැකි හේතු ප්රමාණවත් නොවන එන්නත් පීඩනය හෝ අධික උෂ්ණත්ව මට්ටම විය හැකිය. ඉහළ ද්වාර පීඩනයක් සහිත අච්චුවක් භාවිතා කිරීමෙන්, ස්ථාවර බාහිර බිත්ති සහිත කොටසක් නිර්මාණය කිරීමෙන් සහ අභ්යන්තර ශක්තිමත් කිරීමේ ඉළ ඇට බාහිර බිත්තිවල ඝනත්වයෙන් 50% ක් පමණ සීමා කිරීමෙන් සින්ක් සලකුණු නැවැත්විය හැකිය.

ඉන්ජෙක්ෂන් මෝල්ඩින් සඳහා භාවිතා කරන ලද නිෂ්පාදනය

ඉන්ජෙක්ෂන් මෝල්ඩින් ඕනෑම ආකාරයක පාහේ භාවිතා කළ හැකියපොලිකාබනේට්. තාප ප්ලාස්ටික් වීදුරු හෝ කාබන් ෆයිබර් පිරවුම් වැනි ශක්තිමත් කිරීමේ ආකලන වලින් පිරී තිබිය හැක. වානේ කුඩු අච්චුව හරහා ගලා යාමට හැකි වන පරිදි ප්ලාස්ටික් පිරවුම් ද්රව්යයක් සමඟ ඒකාබද්ධ කළහොත් ලෝහ අතිරේකව පුරවා ගත හැකිය. කෙසේ වෙතත්, වානේ එන්නත් අච්චුව සඳහා අමතර සින්ටර් කිරීම අවශ්ය වේ.

පළ කිරීමේ කාලය: අගෝස්තු-29-2024