Abdominálne brokovanie označuje postup vstrekovania roztaveného brušného plastu do formy pri vysokom napätí a teplote. Existuje veľa...Vstrekovanie ABS plastovaplikácie, pretože ide o široko používaný plast a možno ho nájsť okrem iného v automobilovom priemysle, pri výrobe spotrebného tovaru a v stavebníctve.

Čo je to ABS striekanie?

Vstrekovanie ABS (akrylonitril-butadién-styrén) je jednou z najobľúbenejších metód výroby plastových výrobkov z ABS. Brušný sval je polykarbonátový polymér, ktorý je odolný a ľahko sa s ním pracuje. Vstrekovanie je proces, ktorý zahŕňa vstrekovanie roztaveného ABS do dutiny formy. Zložka ABS sa ochladí a vytlačí. Vstrekovanie je rýchle a efektívne a možno ho použiť na výrobu rôznych brušných výrobkov. Len málo výrobných technológií dokáže dosiahnuť rovnaký rozsah za cenu, akú ponúka vstrekovanie.

Brušný sval sa široko používa pri vstrekovaní plastov vďaka svojim výhodným štruktúram. Medzi ne patrí vysoká húževnatosť, nízka teplota topenia, recyklovateľnosť a dobrá odolnosť voči chemikáliám a teplu. Je tiež relatívne ľahko spracovateľný a možno ho tvarovať do rôznych veľkostí a tvarov. Preto je ABS ideálnou voľbou pre aplikácie, v ktorých je potrebná pevnosť a odolnosť, ako napríklad: autodiely, domáce spotrebiče, nástroje a lekárske nástroje. Celkovo je brušný sval flexibilnou a obľúbenou voľbou pre vstrekovanie plastov.

Aplikácie vstrekovania ABS plastov

Brušný materiál sa používa na viacerých trhoch. Niektoré bežné odvetvia a ich relevantné aplikácie sú uvedené nižšie.

Spotrebný tovar: brušný sval sa bežne používa v spotrebiteľskom sektore. Medzi typické položky patria kocky Lego® a klávesnice. Brušný sval vytvára hladký, lesklý povrch, ktorý je odolný voči prachu. ABS dobre reaguje na pridanie pigmentov a v prípade potreby sa dá ľahko natrieť alebo galvanicky pokovovať.

Stavebný trh: brušný sval sa používa na upevnenie mnohých elektrických nástrojov kvôli svojej pevnosti. Zásuvkové inštalácie sa tiež často vyrábajú z ABS.

Automobilový trh: ABS sa bežne používa na komponenty ako: palubné dosky, časti bezpečnostných pásov, obloženie dverí a nárazníky vďaka svojej nižšej hmotnosti, odolnosti a húževnatosti.

Zdokonaľovanie ABS brokovaného lisu

Postup vstrekovania brušných svalov je rovnaký ako proces vstrekovania mnohých iných termoplastov. Proces vstrekovania ABS začína vstrekovaním peliet z ABS materiálu do nádoby. Pelety sa potom rozmrazia a vstreknú do formy pod vysokým tlakom. Keď roztavený brušný sval vychladne a stuhne, diel sa z formy vytlačí a postup sa opakuje. Postup vstrekovania brušných svalov je pomerne jednoduchý a efektívny, vďaka čomu je ideálny pre veľkoobjemovú výrobu. ABS má tiež vysokú rozmerovú stabilitu a po vstrekovaní sa dá ľahko obrábať alebo vŕtať.

Stratégie formovania ABS brokmi

Nižšie sú uvedené niektoré základné metódy používané na vstrekovanie častí brušných svalov s rôznymi vlastnosťami:

Tenkostenné diely: ABS má pomerne vysokú hrúbku, a preto je potrebné pri tenkostenných dieloch zvýšiť vstrekovací tlak. Po prekročení teploty plastifikácie sa viskozita ABS so zvyšujúcou sa teplotou zvyšuje. Preto je možné pri tenkostenných dieloch zvýšiť iba tlak. Formy musia byť špeciálne navrhnuté tak, aby zvládali toto zvýšené namáhanie.

Veľké duté komponenty: Vstrekovanie obrovských, tenkých alebo dutých komponentov je testovaním. Mohlo by byť prospešné využiť vodné alebo plynové liatie.vstrekovanie plastovčo umožňuje výrobu obrovských, tenkostenných alebo dutých komponentov. Táto technika využíva vysokotlakovú vodu alebo plyn na tlačenie roztaveného plastu proti stenám formy, čím sa dosiahne konzistentná hustota a vyhladenie vnútorných objemov.

Hrubostenné diely: Výroba hrubostenných dielov metódou tradičného brokovania môže na diele vytvárať prepadliny. Jedným zo spôsobov, ako sa tomu vyhnúť, je použitie kompresného brokovania, ktoré v podstate ukladá určité množstvo roztaveného plastu do formy na vytvorenie finálneho dielu. Táto metóda tiež znižuje vnútorné napätie bežné pri brokovaní. Naopak, prepadliny sa dajú odstrániť tenšími (alebo rovnomernejšími) povrchmi stien formy alebo zvýšenou kapacitou prenosu tepla vo forme.

Viacproduktový produkt: Ak sú potrebné viacmateriálové komponenty, možno použiť metódy, ako je vkladanie do formy alebo preliatie do formy. Brušný sval sa zvyčajne používa na priemyselné nástroje, ako sú akumulátorové vŕtačky, ktoré majú rukoväte preliate do formy na brušnej strane, aby sa zlepšilo držanie nástroja.

Výhody vstrekovania ABS plastov

Výhody vstrekovania brušných svalov sú:

1. Vysoká účinnosť – efektívnosť

Brokovanie je mimoriadne efektívna a produktívna výrobná inovácia a je odporúčanou technikou výroby častí brušných svalov. Tento postup produkuje obmedzený odpad a môže generovať veľké objemy dielov s obmedzenou ľudskou komunikáciou.

2. Rozloženie zložitých komponentov

Brokové liatiedokáže generovať viacúčelové, zložité diely, ktoré môžu pozostávať z oceľových vložiek alebo obložených mäkkých rukovätí. Zložitosť dielov je obmedzená iba súborom renomovaných štandardov pre výrobu (DFM) vytvorených špeciálne pre vstrekovanie plastov.

3. Zvýšená výdrž

Abdominal je pevný, ľahký polykarbonát, ktorý sa vďaka týmto konštrukciám hojne používa na rôznych odvetviach. Vstrekovanie ABS plastu je preto ideálne pre aplikácie, ktoré vyžadujú zvýšenú húževnatosť a celkovú mechanickú pevnosť.

4. Všestrannosť odtieňa a produktu

Brušné svaly sú bežne farebné v širokej škále odtieňov; to je zrejmé pri kockách Lego®, ktoré sú vyrobené z brušného svalu. Treba však poznamenať, že ABS má nedostatočnú odolnosť voči poveternostným vplyvom a môže sa poškodiť UV žiarením a dlhodobým priamym vystavením vonkajšiemu žiareniu. Dobrou správou je, že ABS sa dá premaľovať a tiež galvanicky pokovovať oceľou, aby sa zlepšila jeho odolnosť voči vplyvom prostredia.

5. Znížený odpad

Vstrekovanie plastov je vo svojej podstate moderná technológia s nízkym odpadom vďaka veľkým objemom výroby, pre ktoré bolo vstrekovanie plastov vytvorené. Keď sa každý rok vyrobí množstvo komponentov, akékoľvek množstvo plytvania sa časom sčíta na značné náklady. Jediným odpadom je materiál v liatinových kanálikoch, preliačkách a oplechovaní medzi polovicami formy.

6. Dostupná pracovná sila

Vzhľadom na vysoko automatizovanú povahu procesu vstrekovania do formy je potrebný extrémne obmedzený ľudský zásah. Znížený ľudský zásah vedie k minimalizácii nákladov na pracovnú silu. Tieto znížené náklady na pracovnú silu v konečnom dôsledku vedú k prijateľnej cene na diel.

Negatívne aspekty vstrekovania ABS plastov

Nevýhody vstrekovania ABS plastov sú uvedené tu:

1. Vysoké náklady na nástroje a predĺžené dodacie lehoty na nastavenie

Vstrekovanie do formy si vyžaduje štýl a výrobu foriem, ktorých náklady a čas výroby sa zvyšujú so zložitosťou komponentov. Počiatočná finančná investícia do vstrekovania do formy je preto vysoká a cena sa musí zvážiť v porovnaní s očakávaným výrobným množstvom. Nižšie výrobné množstvá nemusia byť ekonomicky realizovateľné.

2. Čiastočné obmedzenia návrhu

Návrhy súčiastok vyrobených metódou točenia sú obmedzené súborom pravidiel, ktoré boli starostlivo vyvinuté s cieľom zlepšiť kvalitu a konzistenciu súčiastok vyrobených metódou točenia. Tieto pravidlá špecifikujú obmedzenia hustoty stien, miesto zlepšovacích prvkov, ako sú rebrá, a ideálnu plochu a rozmer otvoru. Preto by sa návrhy mali riadiť týmito pravidlami, aby sa zaručili ideálne výsledky. V niektorých prípadoch môžu tieto pokyny spôsobiť, že návrhy nebudú možné.

3. Drahé komponenty pre malé série sú príležitosťou

Vzhľadom na vysoké počiatočné investičné náklady pri vstrekovaní plastov je potrebné minimálne množstvo dielov, aby sa dosiahla hranica nákladov vynaložených na návrh a výrobu formy. Tento bod zlomu závisí aj od stanovenej predajnej ceny konečného produktu. Ak je predajná cena vysoká – kvôli použitiu súčiastky na špecializovanú aplikáciu – je možné realizovať malosériovú výrobu. Lacné súčiastky si však vyžadujú veľké množstvá v desiatkach tisíc kusov, aby boli cenovo dostupné.

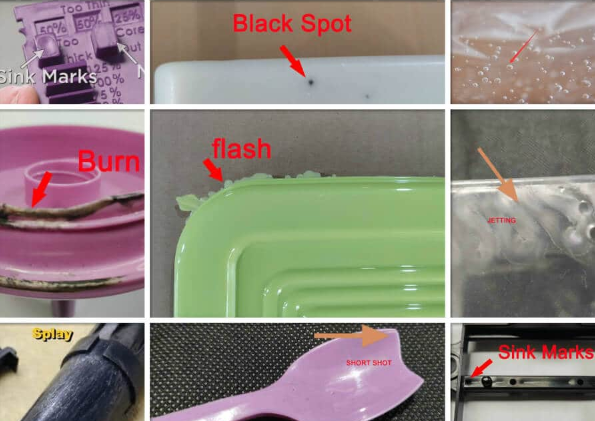

Niektoré typické problémy pri lisovaní ABS fólie

- HrúbkaNa rozdiel od mnohých iných amorfných plastov sa viskozita ABS zvyšuje pri zahriatí nad teplotu plastifikácie. Toto zvýšenie hrúbky znamená, že pre dosiahnutie najlepších výsledkov je potrebné udržiavať teplotu rozmrazovania brušného svalu na tejto alebo nižšej úrovni, pretože zvýšená viskozita sťažuje formovanie tenkostenných prvkov.

- Tepelná degradáciaOkrem nežiaduceho zväčšovania hrúbky so zvýšenou teplotou má ABS často tendenciu chemicky oslabovať, ak sa uchováva pri teplotách výrazne vyšších ako je teplota jeho plastifikácie.

- OhýbanieK ohýbaniu dochádza, keď sa brušný plast nepravidelne ochladzuje, čo vedie k deformácii. Deformácii sa dá zabrániť použitím plesne s rovnomerne rozmiestnenými klimatizačnými sieťami. Vytlačenie častí z plesne skôr, ako mali možnosť úplne vychladnúť, môže tiež viesť k deformácii.

- Stopy po umývadlePrepadliny sa môžu objaviť, keď sa plast brušného svalu počas chladnutia nerovnomerne zmršťuje, čím sa na povrchu súčiastky vytvárajú prepadliny. Ďalšími možnými príčinami môže byť nedostatočný vstrekovací tlak alebo extrémna teplota. Prepadlinám sa dá zabrániť použitím formy s vysokým vstupným tlakom, vytvorením súčiastky s konzistentnými vonkajšími stenami a obmedzením vnútorných výstužných rebier na približne 50 % hustoty vonkajších stien.

Použitie produktu na vstrekovanie plastov

Vstrekovanie plastov sa dá použiť takmer s akýmkoľvek typompolykarbonátTermoplasty môžu byť plné spevňujúcich prísad, ako sú sklenené alebo uhlíkové vlákna, ako plnivá. Kovy sa môžu tiež zalievať, ak sú zmiešané s plastovým plnivom, aby sa umožnilo prúdenie oceľového prášku cez formu. Na vstrekovanie ocele je však potrebné dodatočné spekanie.

Čas uverejnenia: 29. augusta 2024