Kırılma dayanımı, malzeme bilimi ve mühendisliğinde önemli bir rol oynayan temel bir özelliktir ve bir malzemenin özellikle hasar gördüğünde stres altında nasıl davranacağını belirlemeye yardımcı olur. Bir malzemenin kırılmadan önce dayanabileceği maksimum stres hakkında bilgi sağlayarak, mühendislere ve malzeme bilimcilerine farklı uygulamalar için uygun malzemeleri seçmek için gereken verileri sunar. Bu kapsamlı makalede, kırılma dayanımının ne olduğunu, önemini, çeşitli kırılma biçimlerini ve bir üretim ortamında nasıl test edilebileceğini inceleyeceğiz. Ayrıca, kırılma dayanımı testiyle ilgili zorlukları ve gerilim-şekil değiştirme eğrisini anlamanın önemini de ele alacağız.

Kırılma Dayanımı Nedir?

Kırılma dayanımı, bir malzemenin kırılma ile karakterize edilen yıkıcı bir hasara uğramadan önce dayanabileceği maksimum gerilim veya kuvvet miktarını ifade eder. Bu hasar, malzemenin iç yapısının uygulanan yükü artık kaldıramayacak duruma gelmesi ve sonuçta tam bir kırılmaya yol açan çatlak yayılmasıyla ortaya çıkar. Genellikle basınç birimleriyle ifade edilir, örneğin:paskal (Pa) or inç kare başına pound (psi)Kırılma dayanıklılığı, mühendislerin malzemelerin gerçek dünya koşullarında, özellikle de arızanın felaketle sonuçlanabileceği yapısal uygulamalarda nasıl performans göstereceğini tahmin etmelerine yardımcı olan temel bir özelliktir.

Bir malzemenin kırılma dayanıklılığı, aşağıdakiler de dahil olmak üzere çeşitli faktörlere bağlıdır:kristal kafes bileşimi, alaşım veya kompozit yapıveüretim süreçleriMalzemeler, büyük ölçüde atomik dizilişlerine ve atomlar arasındaki bağ türlerine bağlı olarak değişen seviyelerde kırılma dayanıklılığı gösterirler.

Kırılma Dayanımına Göre Malzeme Türleri:

- Kırılgan MalzemelerBeton, seramik ve gri dökme demir genellikle basınç altında dayanıklıdır, ancak düşük kırılma mukavemeti gösterir. Bu malzemeler basınç kuvvetlerine iyi dayanabilir, ancak çekme veya eğilme gerilimleri altında kolayca bozulur.

- Sünek Malzemeler: Yumuşak çelik, alüminyum ve birçok polimer genellikle daha düşük basınç dayanımına, ancak daha yüksek kırılma dayanımına sahiptir. Bu malzemeler, bozulmadan önce plastik olarak deforme olabilir, bu da enerjiyi emmelerine ve çatlamadan daha büyük gerilimlere dayanmalarına olanak tanır.

Kırılma dayanıklılığı önemli ölçüde şu şekilde değiştirilebilir:dış faktörlerSıcaklık, yüklemenin meydana gelme hızı, malzemedeki kusur veya hataların varlığı ve uygulanan gerilimin niteliği (çekme, basınç, kesme vb.) gibi.

Malzemelerde Kırılma Modları

Çeşitli kırılma modlarını anlamak, bir malzemenin farklı stres senaryoları altında nasıl tepki vereceğini belirlemeye yardımcı olur. En yaygın kırılma modları arasında çekme, basınç ve eğilme kırılmaları bulunur. Her mod farklı stres dağılımları ve kırılma mekanizmaları içerir.

1. Çekme Kırılması:

Çekme kırılması, bir malzemenin tek bir eksen boyunca onu ayıran bir dış kuvvete maruz kalmasıyla meydana gelir. Bu kırılma türü genellikle saf gerilim altındaki malzemelerde meydana gelir ve uygulanan çekme yüküne dik bir düzlem boyunca malzemenin ayrılması veya kopmasıyla karakterize edilir.

- İlk Deformasyon: Malzeme başlangıçta şu işlemlerden geçer:elastik deformasyonMalzemenin uygulanan yük yönünde uzadığı bir deformasyondur. Deformasyon geri kazanılabilir, yani kuvvet kaldırıldığında malzeme orijinal şekline geri döner.

- Boyun eğme: Yük arttıkça, yerel bir bölge daha belirgin bir şekilde deforme olmaya başlar. Bu faz,boyun eğme, maksimum gerilim noktasında kesit alanında bir azalmaya neden olur. Malzeme gerilir ve kristal sınırları kayar.

- Nihai Çekme Dayanımı (UTS):Nihai çekme dayanımı, boyunlu bölgenin kritik hale gelip kırılmanın tüm kesit boyunca hızla yayılmasına neden olmadan önce malzemenin dayanabileceği maksimum gerilim miktarını ifade eder.

2. Basınç Kırığı:

Basınç kırılması, bir malzemenin yük ekseni boyunca onu iten kuvvetlere maruz kalmasıyla meydana gelir. Bu kırılma türü,şişkin, ezici, VeparçalanmaMalzemenin. Basınç kırılmaları, genellikle malzemenin uygulanan basınç gerilimine direnmek için çabalaması sonucu birden fazla kırılmaya neden olur.

- Elastik Deformasyon: Başlangıç aşamasında, malzeme şu işlemlerden geçer:elastik deformasyon, yük kaldırıldığında eski haline dönebilir. Ancak yük arttıkça malzeme plastik deformasyon fazına girer.

- Plastik Deformasyon ve Şişkinlik: Sünek malzemelerde, basınç yükleri plastik deformasyona neden olur ve bu da uygulanan yüke dik olarak şişme olarak kendini gösterir. Buna karşılık, gevrek malzemeler, önemli plastik deformasyona uğrama kabiliyetlerinden yoksun oldukları için, elastik sınır aşıldığında genellikle kırılırlar.

- Üstün Güç: Malzeme son kullanma tarihine ulaştığındanihai basınç dayanımı, uygulanan yük altında malzemenin parçalanmasına veya çökmesine yol açan çoklu çatlaklar gelişebilir.

3. Bükülme Kırığı:

Bükülme kırığı, bir malzemenin dış bir bükülme kuvveti nedeniyle hem çekme hem de basınç gerilimlerine maruz kalmasıyla oluşur. Tipik bir bükülme kırığı, malzemenin uzadığı çekme tarafında başlar ve malzemenin kalınlığı boyunca yayılır.

- Çekme ve Basınç GerilimleriMalzemenin dış lifleri (yüklenen tarafta) çekme gerilmelerine maruz kalırken, iç lifleri (uygulanan yükün tersi tarafta) basınç gerilmelerine maruz kalır. Bu gerilmeler, çatlama veya deformasyonun daha olası olduğu çekme tarafında bir hasara neden olur.

- Çatlak Yayılımı: Uygulanan bükme kuvveti arttıkça, çekme tarafında çatlaklar başlar ve malzeme kalınlığının tamamına yayılarak kırılmaya yol açabilir.

Kırılma Dayanımını Belirlemek İçin Testler

Malzemelerin kırılma dayanımını belirlemek için kullanılan çeşitli standart testler vardır. Bu testler, bir malzemenin çeşitli yükleme koşullarında nasıl performans göstereceğini anlamak için önemlidir. Yaygın kırılma dayanımı testleri arasında çekme, basınç ve darbe testleri bulunur.

1. Çekme Testi:

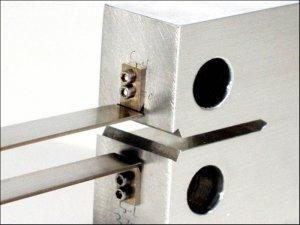

Çekme testinde, standartlaştırılmış bir numune,boyunlu (köpek kemiği)Şekil, saf gerilim altında eksenel yüklemeye tabi tutulur. Bu test, malzemenin gerilime nasıl tepki verdiğini değerlendirmeye yardımcı olur veelastik ve plastik fazlar, nihai çekme dayanımı (UTS), Vekopma uzaması.

- Sonuç: UTS değeri, malzemenin kırılacağı gerilimi temsil eder. Çekme testi ayrıca süneklik ve plastik deformasyon potansiyeli hakkında da bilgi sağlar.

2. Sıkıştırma Testi:

Basınç testi, standart bir test bloğunun eksenel olarak saf basınç kuvvetiyle yüklenmesini içerir. Bu test, malzemenin basınca karşı koyma kabiliyetini değerlendirir ve malzeme hakkında veri sağlar.basınç dayanımıVesıkıştırma modülü.

- Sonuç:Test, malzemenin basınç kuvvetine artık dayanamadığı ve plastik olarak deforme olmaya veya bozulmaya başladığı noktayı belirlemeye yardımcı olur.

3. Darbe Testi:

Darbe testi, bir malzemenin ani, dinamik yüklere dayanma kabiliyetini değerlendirmek için yapılır. Tipik olarak bir numuneçentikliÇatlak oluşumunu teşvik etmek için, yüksek hızlı bir darbeli darbe uygulanır. Darbe sırasında emilen enerji veya kırılmanın boyutu ölçülür.

- Sonuç: Bu test, aşağıdaki gibi özelliklerin belirlenmesine yardımcı olur:darbe dayanımıVedayanıklılıkDinamik veya şok yükleme koşullarına maruz kalan malzemeler için kritik öneme sahip olan.

Üretimde Kırılma Dayanıklılığını Test Etmenin Faydaları

Kırılma dayanımının test edilmesi, belirli uygulamalar için malzeme seçimine rehberlik eden temel bilgiler sağlar. Bazı önemli faydaları şunlardır:

- Zayıflıkları Belirleme: Testler, üreticilerin belirli koşullar altında erken arızaya yol açabilecek malzemelerdeki potansiyel kusurları veya zayıflıkları tespit etmelerine olanak tanır.

- Malzeme Seçimi: Farklı malzemeler farklı kırılma dayanıklılıkları gösterir ve bu davranışları anlamak mühendislerin belirli uygulamalarda beklenen gerilimlere dayanabilecek malzemeleri seçmesine yardımcı olur.

- Tasarım Optimizasyonu: Kırılma mukavemeti testi, bir tasarımdaki gerilim yoğunlaşmalarını veya zayıf noktaları belirlemeye yardımcı olur ve mühendislerin daha iyi performans için malzeme seçimini ve tasarım geometrisini optimize etmelerine olanak tanır.

- Emniyet:Kırılma dayanıklılığı testlerinin yapılması, belirli yükleme koşulları altında arızalanabilecek malzemelerin belirlenmesine yardımcı olur ve havacılık, otomotiv ve tıbbi cihazlar gibi kritik uygulamalardaki riskleri azaltır.

Üretimde Kırılma Dayanımının Test Edilmesinin Zorlukları

Önemine rağmen, üretimde kırılma dayanıklılığını test etmek çeşitli zorluklar ortaya çıkarır:

- Malzeme DeğişkenliğiAynı üretim partisi içinde bile, malzeme özellikleri farklılık gösterebilir ve bu da kırılma dayanımı test sonuçlarında tutarsızlıklara yol açabilir. Üretim ölçeklendikçe, malzemelerin ticarileştirilmesi gizli değişkenliklere neden olabilir.

- Örneklem Boyutu ve Geometri: Test numunesinin boyutu ve şekli, kırılma dayanımı sonuçlarını önemli ölçüde etkiler. Küçük test numuneleri, özellikle karmaşık geometriler söz konusu olduğunda, daha büyük bileşenlerin davranışını doğru bir şekilde yansıtmayabilir.

- Yükleme Koşulları: Kırılma dayanımı yükleme koşullarına bağlı olarak değişebildiğinden, laboratuvar testlerinde gerçek dünya stres senaryolarının simüle edilmesi zorlaşmaktadır.

- Çevresel FaktörlerSıcaklık, nem ve kimyasal maruziyet gibi faktörler bir malzemenin kırılma dayanıklılığını etkileyebilir. Kontrollü ortam koşullarında yapılan testler özel ekipman gerektirir.

- Gerinim Oranı Hassasiyeti:Bazı malzemeler hız bağımlı kırılma özellikleri gösterir, yani kırılma dayanıklılığı yükün ne kadar hızlı uygulandığına bağlı olarak değişebilir ve bu da test sonuçlarını karmaşıklaştırır.

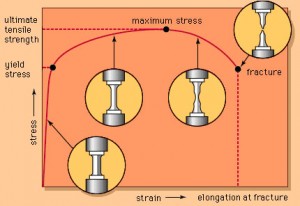

Gerilim-Gerinim Eğrisi ve Kırılma Dayanımı

Thegerilim-şekil değiştirme eğrisiBir malzemeye uygulanan gerilim ile oluşan gerinim arasındaki ilişkiyi grafiksel olarak gösterir. Bir malzemenin yük altında nasıl deforme olduğu hakkında değerli bilgiler sağlar ve mühendislerin, özellikle kırılma dayanımı açısından, malzemenin mekanik davranışını anlamalarına yardımcı olur.

- Elastik Deformasyon: Yüklemenin ilk aşamasında, malzeme, gerilim ve gerinimin orantılı olduğu elastik deformasyona uğrar. Yük kaldırıldığında malzeme orijinal şekline geri döner.

- Plastik Deformasyon:Gerilim arttıkça malzeme plastik deformasyon bölgesine girer ve burada malzemede kalıcı şekil değişiklikleri meydana gelir.

- Son Derece Güçlü ve Kırılma Noktası:Malzemenin uygulanan yüke artık dayanamadığı noktaya kırılma noktası denir ve genellikle gerilim-şekil değiştirme eğrisinde şu şekilde gösterilir:nihai çekme dayanımı (UTS).

Kırığın Özellikleri ve Türleri

Kırılma özellikleri, malzemenin stres altındaki davranışı hakkında değerli bilgiler sağlayabilir. Temel özellikler şunlardır:

- Bölünme Düzlemleri: Malzemenin çoğunlukla kristal sınırları boyunca kırıldığı pürüzsüz, düz yüzeyler.

- Gamzeler: Kırık yüzeyinde sünek kırılma ve enerji emilimini gösteren yuvarlak çöküntüler.

- Makas Dudaklar: Mikro boşluk birleşmesinin karakteristiği olan lifli veya tozlu dokular gösteren kırık yüzeyler.

- Tüyler: Çatlağın yayılma yönünü gösteren kırık yüzeyindeki şevron desenleri.

Seramik ve Camın Kırılma Dayanımı

Gibi malzemelerseramiklerVeinorganik camatomik yapıları nedeniyle farklı kırılma davranışları gösterirler.

- SeramiklerYüksek mukavemet ve sertlikleriyle bilinen seramikler aynı zamanda oldukça kırılgandır. Güçlü atomik bağlara sahip olmalarına rağmen plastik olarak deforme olma kabiliyetleri sınırlıdır, bu da onları kritik gerilim seviyelerine maruz kaldıklarında ani kırılmaya eğilimli hale getirir.

- İnorganik Cam: Seramiklerin aksine, inorganik cam (örneğin silika cam), daha homojen bir gerilim dağılımı sağlayan amorf bir yapıya sahiptir. Seramiklerden daha yüksek kırılma mukavemetine sahip olsa da, mukavemetini önemli ölçüde azaltabilecek yüzey kusurlarına karşı oldukça hassastır.

Çözüm

Kırılma dayanımı, mühendislerin ve malzeme bilimcilerinin önemli streslere maruz kalacak bileşenleri veya yapıları tasarlarken dikkate almaları gereken kritik bir malzeme özelliğidir. Malzemelerin kırılma dayanımını ve bunu etkileyen faktörleri anlamak, malzeme seçimini optimize etmeye, ürün güvenliğini artırmaya ve tasarım verimliliğini iyileştirmeye yardımcı olabilir. Çekme, basınç veya darbe testleri yoluyla olsun, kırılma dayanımının doğru bir şekilde değerlendirilmesi, havacılıktan tıbbi cihazlara kadar çeşitli sektörlerdeki ürünlerin güvenilirliğini ve dayanıklılığını sağlamak için hayati önem taşır.

Gönderi zamanı: 25 Ocak 2025