Черевне дробоформування – це процедура впорскування розплавленого черевного пластику у форму під високим тиском та температурою. Існує багато...Лиття під тиском ABSзастосування, оскільки це широко використовуваний пластик, який можна знайти, серед іншого, в автомобільній, споживчій та будівельній галузях.

Що таке дробоформування ABS-пластику?

Лиття під тиском ABS (акрилонітрилбутадієнстиролу) є одним з найпопулярніших методів виготовлення виробів з ABS-пластику. Черевний м'яз - це полікарбонатний полімер, який є міцним і з ним дуже легко працювати. Дробоформування - це процес, який передбачає впорскування розплавленого ABS у порожнину форми. Компонент ABS охолоджується та виштовхується. Лиття під тиском є швидким та ефективним, і його можна використовувати для створення різноманітних виробів для живота. Дуже мало виробничих технологій можуть досягти такого ж масштабу за ціною, яку пропонує дробоформування.

Черевні м'язи широко використовуються в дробоутворюванні завдяки своїм перевагам у структурі. До них належать висока міцність, низька температура плавлення, можливість переробки та хороша стійкість до хімічних речовин і тепла. Вони також відносно легко обробляються та можуть бути сформовані в різні розміри та форми. Отже, ABS є ідеальним вибором для застосувань, де потрібні міцність і стійкість, таких як: автозапчастини, побутова техніка, інструменти та медичні інструменти. Загалом, черевні м'язи є гнучким і популярним вибором для лиття під тиском.

Застосування лиття під тиском ABS

Черевна техніка використовується на кількох ринках. Деякі поширені галузі та їх відповідні застосування перелічені нижче.

Споживчі товари: черевні м'язи широко використовуються в споживчому секторі. Типові предмети включають блоки Lego® та секрети комп'ютерної клавіатури. Черевні м'язи створюють гладку, блискучу поверхню, стійку до пилоутворення. ABS добре реагує на додавання пігментів і може бути легко фарбований або гальванізований, якщо це необхідно.

Будівельний ринок: черевний м'яз використовується для виготовлення кріплень на багатьох електроінструментах через свою міцність. Розетки також часто виготовляються з ABS-пластику.

Автомобільний ринок: ABS зазвичай використовується для таких компонентів, як: приладові панелі, деталі ременів безпеки, оздоблення дверей та бампери, завдяки своїй малій вазі, міцності та довговічності.

Удосконалення дробоформувального лиття ABS-пластику

Процедура дробоформування черевних м'язів така ж, як і процедура дробоформування багатьох інших термопластів. Процес лиття під тиском ABS-пластику починається з подачі гранул ABS-матеріалу в резервуар. Потім гранули розморожуються та впорскуються у форму під високим тиском. Коли розплавлений черевний м'яз охолоне та затвердіє, деталь виймається з форми, і процес повторюється. Процес дробоформування черевних м'язів є досить простим та ефективним, що робить його ідеальним для великосерійного виробництва. ABS також має високу розмірну стабільність і може бути легко оброблений або свердлиться після формування.

Стратегії формування ABS-пластику дробом

Нижче наведено деякі основні методи, що використовуються для лиття під тиском деталей м'язів живота з різними якостями:

Тонкостінні деталі: АБС-пластик має досить велику товщину, тому для тонкостінних компонентів необхідно підвищувати тиск впорскування. Після досягнення температури пластифікації в'язкість АБС-пластику зростатиме зі збільшенням температури. Тому для тонкостінних компонентів можна збільшити лише тиск. Форми повинні бути спеціально розроблені для роботи з цими підвищеними напруженнями.

Великі порожнисті компоненти: Лиття під тиском величезних, тонких або порожнистих компонентів є випробуванням. Може бути корисним скористатися перевагами водного або газового лиття.лиття під тискомщо дозволяє виготовляти величезні, тонкостінні або порожнисті компоненти. Ця техніка використовує воду або газ під високим тиском для притискання розплавленого пластику до стінок форми для створення рівномірної щільності та рівних внутрішніх об'ємів.

Товстостінні деталі: Виготовлення товстостінних деталей методом стандартного дробоформування може призвести до утворення заглиблень на деталі. Одним зі способів обійти це є використання компресійного дробоформування, яке по суті осаджує певну кількість розплавленого пластику у форму для створення готової деталі. Цей метод також знижує внутрішні напруження, властиві дробоформуванню. І навпаки, заглиблень можна позбутися за допомогою тонших (або більш рівномірних) стінок форми або підвищеної теплопровідності у формі.

Багатопродуктовий продукт: Якщо потрібні компоненти з кількох матеріалів, можна використовувати такі методи, як лиття під тиском або формування за допомогою лиття під тиском. Черевні м'язи зазвичай використовуються для промислового інструменту, такого як акумуляторні дрилі, ручки яких мають формувальні елементи на животі для покращення утримання пристрою.

Переваги лиття під тиском ABS

Переваги лиття під тиском м'язів живота:

1. Висока ефективність – результативність

Дробоформування – це надзвичайно ефективна та продуктивна виробнича інновація, а також рекомендована техніка виготовлення деталей м’язів живота. Ця процедура призводить до обмеженої кількості відходів та може створювати великі обсяги деталей з обмеженою взаємодією з людиною.

2. Розташування складних компонентів

Дробоформуванняможе створювати багатофункціональні, складні деталі, які можуть складатися зі сталевих вставок або литих ручок з м'яким покриттям. Складність деталей обмежується лише набором авторитетних стандартів виробництва (DFM), створених спеціально для лиття під тиском.

3. Підвищена витривалість

Abdominal – це міцний, легкий полікарбонат, який широко використовується на різних ринках завдяки цим конструкціям. Таким чином, лиття під тиском з ABS-пластику ідеально підходить для застосувань, що вимагають підвищеної міцності та загальної механічної стійкості.

4. Універсальність відтінку та продукту

Черевний м'яз зручно забарвлюється в широкий спектр відтінків; це видно з блоками LegoⓇ, які виготовлені з черевних м'язів. Однак слід зазначити, що ABS має недостатню стійкість до атмосферних впливів і може погіршуватися під впливом ультрафіолетового випромінювання та тривалого прямого впливу зовнішнього середовища. Гарна новина полягає в тому, що ABS можна перефарбовувати, а також гальванічно покривати сталлю для покращення його стійкості до впливу навколишнього середовища.

5. Зменшення кількості відходів

Дробоформування за своєю суттю є сучасною технологією виробництва з низькими відходами завдяки великим обсягам виробництва, для яких було створено лиття під тиском. Коли щороку виготовляється велика кількість компонентів, будь-які марнотратства з часом призводять до значних витрат. Єдиними відходами є матеріал у литнику, планках та обшивці між половинками форми.

6. Доступна робоча сила

Через високоавтоматизований характер дробоформування, потрібне втручання людини вкрай обмежене. Зменшення людського втручання призводить до мінімізації витрат на оплату праці. Це зниження витрат на оплату праці зрештою призводить до доступної ціни на деталь.

Негативні аспекти лиття під тиском ABS-пластину

Недоліки лиття під тиском ABS перелічені нижче:

1. Високі витрати на оснащення та тривалі терміни виконання налаштування

Дробоформування вимагає такого типу та виготовлення форм, вартість та час виробництва яких зростають зі складністю компонентів. Таким чином, початкові фінансові інвестиції в дробоформування є високими, і ціну необхідно враховувати порівняно з очікуваними обсягами виробництва. Менші обсяги виробництва можуть бути економічно недоцільними.

2. Часткові обмеження дизайну

Конструкції деталей, виготовлених методом дробоструминного виготовлення, обмежені набором правил, які були ретельно розроблені для покращення якості та узгодженості деталей, виготовлених методом дробоструминного виготовлення. Ці правила визначають обмеження щільності стінок, місце розташування елементів покращення, таких як ребра, а також ідеальну площу та розмір отвору. Тому, щоб гарантувати ідеальні результати, конструкції повинні відповідати цим правилам. У деяких випадках ці рекомендації можуть зробити створення конструкцій неможливим.

3. Дорогі компоненти для малосерійного виробництва – це можливість

Через високі початкові інвестиційні витрати під час лиття під тиском, існує мінімальна кількість деталей, необхідна для досягнення точки беззбитковості витрат на проектування та виготовлення форми. Ця точка беззбитковості також залежить від визначеної ціни продажу кінцевого продукту. Якщо ціна продажу висока – через те, що компонент використовується для спеціалізованого застосування – можливо здійснювати невелике виробництво. Однак, для забезпечення доступності недорогих компонентів потрібні великі партії, десятки тисяч.

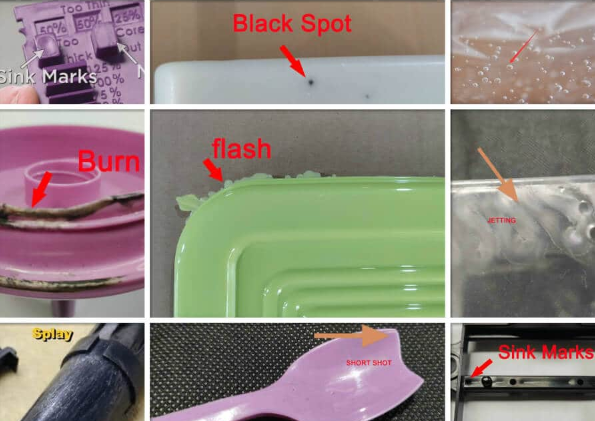

Деякі типові проблеми при дробоформуванні ABS-пластику

- ТовщинаНа відміну від багатьох інших аморфних пластмас, в'язкість ABS-пластику зростає при нагріванні вище температури пластифікації. Це збільшення товщини означає, що для досягнення найкращих результатів температура танення черевних м'язів повинна підтримуватися на рівні або нижче цієї температури, оскільки підвищена в'язкість ускладнить формування тонкостінних елементів.

- Термічна деградаціяОкрім небажаного збільшення товщини з підвищенням температури, АБС часто має тенденцію до хімічного послаблення, якщо його зберігати за температур, що значно перевищують температуру пластифікації.

- ЗгинанняВигин відбувається, коли черевний пластик охолоджується нерівномірно, що призводить до деформації. Деформації можна запобігти, використовуючи систему утворення цвілі з рівномірно розташованими системами кондиціонування повітря. Видалення деталей з системи утворення цвілі до того, як вони встигнуть повністю охолонути, також може призвести до деформації.

- Сліди раковиниЗаглиблення можуть утворюватися, коли пластик черевного м'яза нерівномірно стискається під час охолодження, створюючи западини на поверхні деталі. Іншими можливими причинами можуть бути недостатній тиск впорскування або надмірна температура. Заглиблення можна запобігти, використовуючи форму з високим тиском введення, створюючи деталь з щільними зовнішніми стінками та обмежуючи внутрішні ребра зміцнення приблизно 50% від щільності зовнішніх стінок.

Виріб, що використовується для лиття під тиском

Лиття під тиском може бути використане практично з будь-яким типомполікарбонатТермопластики можуть містити багато зміцнювальних добавок, таких як наповнювачі зі скловолокна або вуглецевого волокна. Метали також можуть бути введені в пластиковий наповнювач, щоб сталевий порошок міг проходити через форму. Однак для лиття сталі під тиском потрібне додаткове спікання.

Час публікації: 29 серпня 2024 р.