Đúc khuôn bụng là quy trình phun nhựa bụng nóng chảy vào khuôn ở mức nhiệt độ và ứng suất cao. Có rất nhiềuKhuôn ép phun ABSứng dụng vì đây là loại nhựa được sử dụng rộng rãi và có thể tìm thấy trong ô tô, sản phẩm tiêu dùng và lĩnh vực xây dựng cùng nhiều lĩnh vực khác.

Đúc khuôn ABS là gì?

Đúc phun ABS (Acrylonitrile Butadiene Styrene) chỉ là một trong những phương pháp được ưa chuộng nhất để sản xuất các mặt hàng nhựa ABS. Cơ bụng là một loại polyme polycarbonate bền và rất dễ hợp tác. Đúc phun là một quá trình đòi hỏi phải phun ABS nóng chảy trực tiếp vào khuôn và khoang nấm mốc. Thành phần ABS nguội đi và được đẩy ra ngoài. Đúc phun nhanh chóng và đáng tin cậy, và nó có thể được sử dụng để phát triển nhiều mặt hàng bụng. Rất ít cải tiến sản xuất có thể đạt được cùng một quy mô với chi phí thấp do đúc phun cung cấp.

Cơ bụng được sử dụng rộng rãi trong đúc phun do các đặc tính ưu việt của nó. Chúng bao gồm độ bền cao, nhiệt độ nóng chảy thấp, khả năng tái chế và khả năng chống chịu tốt với hóa chất và nhiệt. Nó cũng tương đối dễ gia công và có thể tạo thành nhiều kích thước và hình dạng khác nhau. Do đó, ABS là lựa chọn lý tưởng cho các ứng dụng cần độ bền và khả năng phục hồi, chẳng hạn như: phụ tùng ô tô, đồ gia dụng gia đình, dụng cụ và dụng cụ lâm sàng. Nhìn chung, cơ bụng là lựa chọn linh hoạt và nổi bật cho đúc phun.

Ứng dụng của khuôn ép phun ABS

Bụng được sử dụng trong một số thị trường. Một số ngành công nghiệp thông thường và các ứng dụng có liên quan của chúng được liệt kê dưới đây.

Sản phẩm tiêu dùng: cơ bụng thường được sử dụng trong lĩnh vực tiêu dùng. Các mặt hàng tiêu biểu bao gồm các khối Lego Ⓡ và bí mật bàn phím máy tính. Cơ bụng tạo ra một bề mặt nhẵn, bóng không bị bám bụi. ABS chắc chắn sẽ phản ứng tốt với việc thêm các sắc tố và có thể dễ dàng sơn hoặc mạ điện nếu muốn.

Thị trường xây dựng: cơ bụng được sử dụng cho bất động sản trên nhiều công cụ điện vì độ bền của nó. Các ổ cắm điện cũng thường được làm từ ABS.

Thị trường ô tô: ABS thường được sử dụng cho các bộ phận như: bảng điều khiển, bộ phận dây an toàn, ốp cửa và cản xe vì trọng lượng nhẹ, độ bền và khả năng chịu lực tốt.

Tinh chỉnh khuôn đúc ABS

Quy trình đúc khuôn bắn cơ bụng giống như quy trình đúc khuôn bắn trong nhiều loại nhựa nhiệt dẻo khác. Quy trình đúc khuôn phun ABS bắt đầu bằng việc đưa các viên vật liệu ABS trực tiếp vào một vật chứa. Sau đó, các viên được rã đông và phun trực tiếp vào khuôn dưới áp suất cao. Khi cơ bụng nóng chảy đã nguội và đông cứng, bộ phận này được đẩy ra khỏi khuôn và lặp lại quy trình. Quy trình đúc khuôn bắn cơ bụng khá cơ bản và hiệu quả, khiến nó trở nên tối ưu cho các đợt sản xuất khối lượng lớn. ABS cũng có độ ổn định kích thước tuyệt vời và có thể dễ dàng gia công hoặc khoan sau khi đúc.

Chiến lược đúc khuôn ABS

Dưới đây là một số phương pháp thiết yếu được sử dụng để ép phun các bộ phận cơ bụng với nhiều đặc tính khác nhau:

Các bộ phận có thành mỏng: ABS có độ dày khá cao và do đó áp suất phun cần được tăng cường đối với các bộ phận có thành mỏng. Sau nhiệt độ hóa dẻo, độ nhớt của ABS sẽ tăng lên khi nhiệt độ tăng. Do đó, chỉ có thể tăng áp suất đối với các bộ phận có thành mỏng. Khuôn phải được thiết kế đặc biệt để xử lý ứng suất tăng này.

Linh kiện rỗng lớn: Đúc phun các linh kiện rỗng, mỏng hoặc lớn đang được thử nghiệm. Có thể có lợi khi tận dụng sự hỗ trợ của nước hoặc khíép phuncho phép sản xuất các thành phần lớn, mỏng hoặc rỗng. Kỹ thuật này sử dụng nước hoặc khí áp suất cao để đẩy nhựa nóng chảy vào các cạnh của khuôn để tạo ra mật độ đồng đều và số lượng bên trong mịn.

Các bộ phận có thành dày: Sản xuất các chiến lược đúc phun bi tiêu chuẩn có thành dày có thể tạo ra các vết lõm trên bộ phận. Một kỹ thuật để khắc phục điều này là sử dụng đúc phun bi nén, về cơ bản là lắng đọng một lượng nhựa nóng chảy nhất định vào khuôn và nấm mốc để tạo ra bộ phận cuối cùng. Chiến lược này cũng làm giảm ứng suất bên trong thông thường với đúc phun bi. Ngược lại, các vết lõm có thể được xử lý bằng các bề mặt thành khuôn mỏng hơn (hoặc đồng đều hơn) hoặc khả năng truyền nhiệt cao hơn trong khuôn.

Nhiều sản phẩm: Nếu cần các thành phần nhiều vật liệu, thì có thể sử dụng các phương pháp như đúc chèn hoặc đúc chồng. Cơ bụng thường được sử dụng cho các dụng cụ công nghiệp như máy khoan không dây, có tay cầm đúc chồng lên bụng để tăng khả năng giữ thiết bị.

Ưu điểm của khuôn ép phun ABS

Ưu điểm của phương pháp tiêm cơ bụng là:

1. Hiệu quả cao – Hiệu suất

Đúc phun là một cải tiến sản xuất cực kỳ hiệu quả và năng suất, và là kỹ thuật được khuyến nghị để sản xuất các bộ phận cơ bụng. Quy trình này hạn chế chất thải và có thể tạo ra khối lượng lớn các bộ phận với sự giao tiếp hạn chế của con người.

2. Bố trí các thành phần phức tạp

Đúc phuncó thể tạo ra các bộ phận phức tạp, đa tính năng có thể bao gồm các miếng chèn bằng thép hoặc tay cầm mềm đúc chồng. Sự phức tạp của các bộ phận chỉ bị giới hạn bởi một bộ tiêu chuẩn kiểu dáng sản xuất (DFM) có uy tín được tạo ra đặc biệt cho khuôn ép phun.

3. Tăng cường sức bền

Abdominal là một loại polycarbonate rắn, nhẹ được sử dụng rộng rãi trong nhiều thị trường khác nhau do những tòa nhà này. Do đó, đúc phun trong ABS là hoàn hảo cho các ứng dụng đòi hỏi độ bền cao hơn và sức mạnh cơ học tổng thể.

4. Tính linh hoạt của bóng râm và sản phẩm

Bụng có màu sắc thuận tiện với nhiều sắc thái khác nhau; điều này thể hiện rõ qua các khối Lego Ⓡ được làm từ cơ bụng. Tuy nhiên, cần lưu ý rằng ABS không có khả năng chống chịu thời tiết tốt và có thể bị hư hỏng do tia UV và tiếp xúc trực tiếp với môi trường bên ngoài trong thời gian dài. Tin tốt là ABS có thể được sơn lại và cũng được mạ điện bằng thép để cải thiện khả năng chống chịu với môi trường.

5. Giảm thiểu chất thải

Đúc phun về bản chất là công nghệ sản xuất hiện đại ít lãng phí do khối lượng sản xuất lớn mà đúc phun được tạo ra. Khi nhiều thành phần được sản xuất mỗi năm, bất kỳ loại lãng phí nào cũng sẽ cộng lại thành một cái giá đáng kể theo thời gian. Chất thải duy nhất là vật liệu trong sprue, joggers và flash giữa các nửa khuôn.

6. Giá cả phải chăng của lao động

Do bản chất tự động hóa cao của đúc phun, sự can thiệp của con người là cực kỳ hạn chế. Sự can thiệp của con người thấp hơn dẫn đến giá nhân công giảm thiểu. Chi phí nhân công giảm này cuối cùng dẫn đến giá thành cho mỗi bộ phận phải chăng.

Những mặt tiêu cực của khuôn ép phun ABS

Những nhược điểm của phương pháp ép phun ABS được liệt kê ở đây:

1. Chi phí dụng cụ cao và thời gian chuẩn bị kéo dài cho việc thiết lập

Đúc phun đòi hỏi phong cách và sản xuất khuôn mẫu có chi phí và thời gian sản xuất tăng theo độ phức tạp của thành phần. Do đó, khoản đầu tư tài chính ban đầu vào đúc phun là cao và giá cả phải được cân nhắc so với số lượng sản xuất dự kiến. Số lượng sản xuất thấp hơn có thể không khả thi về mặt kinh tế.

2. Giới hạn thiết kế một phần

Thiết kế thành phần được chế tạo bằng súng bị giới hạn bởi một tập hợp các quy tắc được phát triển tỉ mỉ để nâng cao chất lượng và tính nhất quán của bộ phận được chế tạo bằng súng. Các quy tắc này chỉ định giới hạn mật độ thành, vị trí tăng cường các tính năng như gờ và diện tích mở lý tưởng và kích thước. Do đó, các kiểu dáng nên được thực hiện để tuân thủ các chính sách này để đảm bảo kết quả lý tưởng. Trong một số trường hợp, các hướng dẫn này có thể đảm bảo các kiểu dáng không thể thực hiện được.

3. Các thành phần nhỏ đắt tiền là một cơ hội

Do giá đầu tư tài chính ban đầu cao khi đúc phun, nên có một số lượng bộ phận tối thiểu được yêu cầu để hòa vốn trên giá chi cho việc bố trí và sản xuất khuôn. Điểm hòa vốn này cũng phụ thuộc vào giá bán được chỉ định của sản phẩm cuối cùng. Nếu giá bán cao - do thành phần được sử dụng cho một ứng dụng chuyên biệt - thì có thể sản xuất số lượng nhỏ. Tuy nhiên, các thành phần giá rẻ đòi hỏi số lượng lớn trong hàng chục nghìn để có thể mua được.

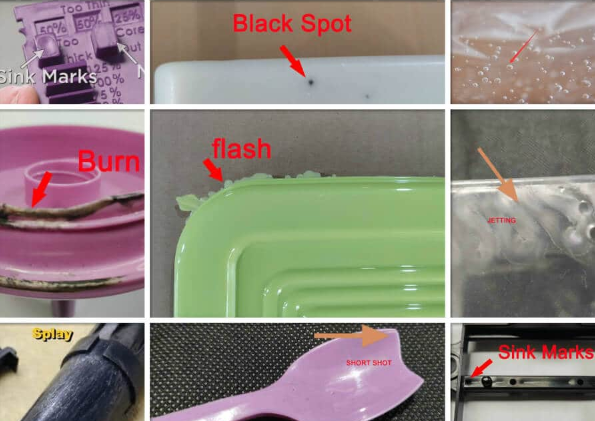

Một số sự cố điển hình trong quá trình đúc khuôn ABS

- Độ dày: Không giống như nhiều loại nhựa vô định hình khác, độ nhớt của ABS tăng lên khi được nung nóng vượt quá nhiệt độ hóa dẻo của nó. Sự gia tăng độ dày này có nghĩa là mức nhiệt độ rã đông của cơ bụng cần được duy trì hoặc thấp hơn mức nhiệt độ này để có kết quả lý tưởng vì độ nhớt tăng chắc chắn sẽ khiến việc đúc và tạo khuôn các thành phần có thành mỏng trở nên khó khăn hơn.

- Sự suy thoái nhiệt:Ngoài việc tăng độ dày không mong muốn khi nhiệt độ tăng cao, ABS thường có xu hướng yếu đi về mặt hóa học nếu giữ ở mức nhiệt độ cao hơn nhiều so với mức nhiệt độ dẻo hóa.

- Uốn cong: Sự uốn cong xảy ra khi nhựa bụng nguội đi không đều, dẫn đến biến dạng. Có thể ngăn ngừa sự biến dạng bằng cách sử dụng khuôn và nấm mốc với các mạng lưới điều hòa không khí cách đều nhau. Việc đẩy các bộ phận ra khỏi khuôn và nấm mốc trước khi chúng có khả năng nguội hoàn toàn cũng có thể dẫn đến cong vênh.

- Dấu chìm: Vết lõm có thể xuất hiện khi nhựa cơ bụng co lại không đều trong quá trình làm mát, tạo ra các vị trí lõm trên bề mặt của bộ phận. Các nguyên nhân có thể khác có thể là áp suất phun không đủ hoặc mức nhiệt độ khắc nghiệt. Có thể ngăn chặn vết lõm bằng cách sử dụng khuôn có áp suất cổng vào cao, tạo ra một bộ phận có thành ngoài đồng nhất và hạn chế các gân gia cố bên trong ở mức khoảng 50% mật độ của thành ngoài.

Sản phẩm được sử dụng để ép phun

Ép phun có thể được sử dụng với hầu hết mọi loạipolycacbonat. Nhựa nhiệt dẻo có thể chứa đầy các chất phụ gia tăng cường như chất độn thủy tinh hoặc sợi carbon. Kim loại cũng có thể được truyền thêm nếu được tích hợp với vật liệu độn nhựa để bột thép có thể chảy qua khuôn. Tuy nhiên, cần phải thiêu kết thêm để đúc phun thép.

Thời gian đăng: 29-08-2024